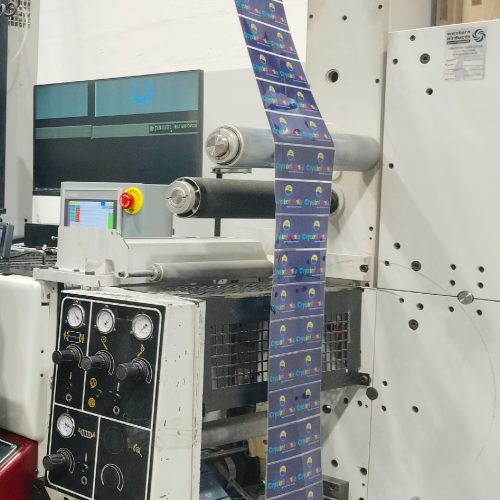

I sistemi di polimerizzazione UV a LED sono la spina dorsale della moderna stampa di etichette, flexo, offset e a banda stretta. Quando questi sistemi falliscono, la qualità di stampa diminuisce, la produzione rallenta e i costi aumentano. Facciamo chiarezza sul gergo e analizziamo cinque strategie di manutenzione efficaci per mantenere le prestazioni della vostra polimerizzazione UV impeccabili.

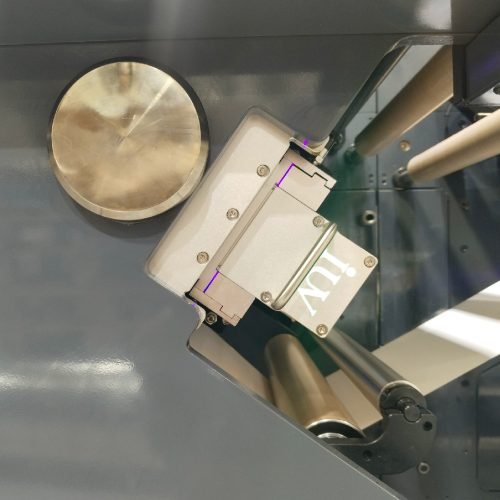

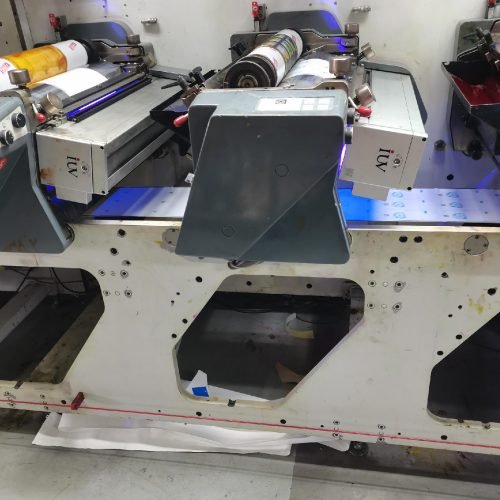

1. Pulisci l’ottica come se la qualità di stampa dipendesse da questo (perché è così)

Le lampade UV a LED si basano su ottiche di precisione per concentrare l’energia sui substrati. Polvere, nebbia d’inchiostro o detriti su lenti o riflettori disperdono la luce UV, causando una polimerizzazione incompleta, particolarmente problematica nella stampa di etichette ad alta velocità.

- Passaggi d’azione:

- Pulire le lenti settimanalmente con panni privi di lanugine e un detergente per lenti ottiche.

- Ispezionare i riflettori per verificare la degradazione del rivestimento (comune negli ambienti flexo umidi).

- Controllare l’accumulo di resina sulle lampade delle presse a banda stretta dopo lavori che richiedono molta colla.

Consiglio: programmare le pulizie durante la manutenzione della testina di stampa per ridurre al minimo i tempi di fermo.

2. Monitora il calore come un falco: sì, anche con i sistemi LED “freddi”

Sebbene i LED UV funzionino a temperature inferiori rispetto alle lampade ad arco, il calore rimane il killer silenzioso di diodi e driver. Il surriscaldamento in configurazioni di stampa a banda stretta può ridurre la potenza UV del 20% nel giro di pochi mesi.

- Fai attenzione a:

- Blocchi del flusso d’aria in prossimità delle stazioni di polimerizzazione (comuni nelle macchine da stampa offset riadattate).

- Dissipatori di calore intasati dalla polvere: passare l’aspirapolvere ogni trimestre.

- Temperature ambiente superiori a 95°F/35°C negli scomparti della pressa per etichette.

Soluzione pratica: un’officina flessografica ha aumentato la durata dei diodi del 30% aggiungendo ventole USB da 15 dollari vicino ai driver delle lampade.

3. Testare le prestazioni di Cure con più di un semplice graffio di miniatura

Affidarsi a test di graffiatura manuali? Stai volando alla cieca. Una polimerizzazione non uniforme compromette i rivestimenti speciali per imballaggi e rende le vernici offset appiccicose.

- Aggiorna il tuo QA:

- Utilizzare termometri a infrarossi per verificare i picchi esotermici (ideale: 158–176 °F/70–80 °C).

- Eseguire test di adesione con nastri approvati ASTM.

- Per i rivestimenti trasparenti, verificare la “resistenza alle impronte digitali” entro 2 secondi dall’indurimento.

Caso di studio: un trasformatore di etichette ha ridotto gli sprechi di inchiostro del 18% passando alle letture del radiometro spettrale a ogni turno.

4. Sostituisci le parti prima che si guastino, non dopo

I sistemi UV LED non si “bruciano”, ma sbiadiscono. Aspettare un guasto completo rischia di causare costose rotture del nastro a metà tiratura flexo.

- Parametri di riferimento della durata di vita:

- Diodi: 20.000–30.000 ore (ma la potenza scende del 15% ogni 15.000 ore)

- Alimentatori: 5–7 anni di produzione di etichette 24 ore su 24, 5 giorni su 7

- Lenti: 2–3 anni con pulizia aggressiva con IPA

Mossa intelligente: monitorare l’intensità dei raggi UV ogni mese: un calo del 10% indica che è il momento di prevedere un budget per le sostituzioni.

5. Regola le impostazioni per ogni substrato: il tuo profilo “universale” sta mentendo

Vuoi utilizzare la stessa intensità UV su etichette in PET, cartone e shrink sleeve? Stai rinunciando a qualità ed efficienza.

- Trucchi di ottimizzazione:

- Le pellicole opache necessitano di un’intensità maggiore del 10-15% rispetto alle pellicole lucide.

- Gli inchiostri bianchi richiedono un’esposizione più lunga del 25% (riflettono la luce UV).

- Substrati sottili a banda stretta? Ridurre l’intensità del 5% per evitare bruciature.

Regola d’oro: ricalibrare ogni volta che si cambia marca di inchiostro: le formule dei fotoiniziatori variano notevolmente.

In conclusione, la

manutenzione dei sistemi UV LED non riguarda le checklist, ma la comprensione di come i fotoni interagiscono con inchiostri, substrati e la configurazione specifica della macchina da stampa. Negli ambienti di stampa di etichette e imballaggi, dove i lavori cambiano ogni ora, un approccio proattivo distingue le aziende redditizie da quelle che lottano costantemente contro gli incendi. Monitorate attentamente i parametri delle prestazioni, formate gli operatori di stampa a individuare i primi segnali di allarme e ricordate: nella polimerizzazione UV, la coerenza non è tutto, è l’unica cosa.

Hai bisogno di risolvere un problema specifico? Indica il tipo di macchina da stampa e il supporto nei commenti: parliamo di questioni tecniche.