Nel mercato odierno del packaging e delle etichette, la qualità non è più un optional, ma un prerequisito fondamentale. Per uno stampatore che opera nel settore della banda stretta, la sfida principale non è produrre una singola copia eccellente, ma garantire che l’intera tiratura – e i successivi riordini – mantengano una costanza assoluta. La ripetibilità di stampa dipende da una miriade di variabili, ma troppo spesso si sottovaluta il ruolo cruciale del sistema di polimerizzazione. Un corretto set-up UV è il pilastro invisibile che sostiene l’intero processo produttivo, influenzando direttamente l’adesione, la brillantezza e la stabilità del colore.

La stabilità del processo di polimerizzazione

La polimerizzazione UV non è un semplice processo di “asciugatura”. Si tratta di una reazione chimica complessa, nota come fotopolimerizzazione, dove i fotoiniziatori presenti nell’inchiostro reagiscono ai fotoni emessi dalla lampada per creare una struttura solida e reticolata. Se l’energia erogata non è costante, la reticolazione sarà parziale o eccessiva, compromettendo la ripetibilità.

In un contesto di stampa flessografica o offset UV, ogni variazione nella potenza della lampada si traduce in una variazione della densità ottica o della resistenza meccanica dell’inchiostro. Un set-up professionale richiede il monitoraggio continuo di due parametri fondamentali: l’irraggiamento (picco di intensità) e la dose (energia totale). Senza il controllo di questi fattori, la produzione di etichette diventa un gioco d’azzardo tecnologico.

Differenze tra tecnologia a mercurio e LED UV

Il passaggio dalle lampade tradizionali a scarica di gas (mercurio) alla tecnologia LED UV ha rivoluzionato il concetto di ripetibilità. Le lampade al mercurio soffrono di un degrado naturale degli elettrodi e della formazione di ozono, che porta a una diminuzione graduale dell’output UV nel tempo. Questo significa che, a parità di velocità di stampa, l’energia che colpisce il supporto oggi sarà diversa da quella di tra un mese.

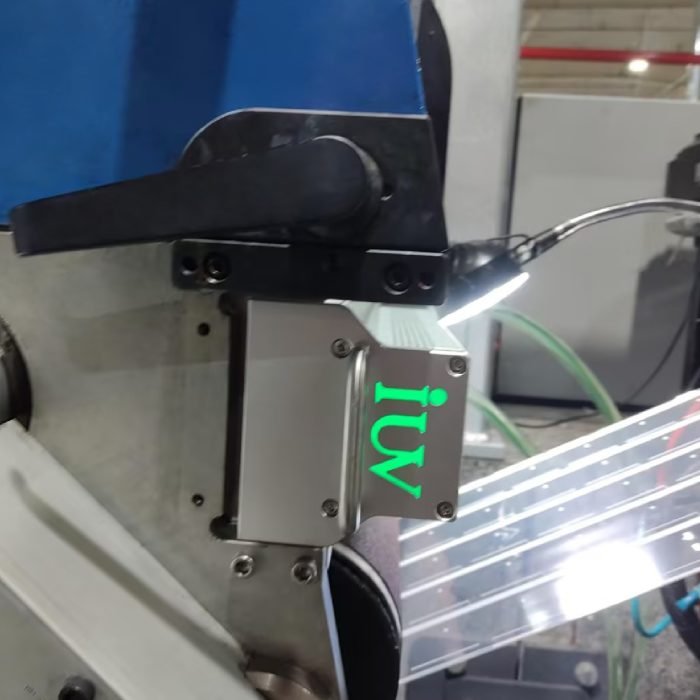

I sistemi LED UV offrono invece una stabilità d’uscita quasi lineare per migliaia di ore. La capacità dei LED di accendersi e spegnersi istantaneamente senza tempi di riscaldamento elimina le fluttuazioni termiche tipiche dei sistemi tradizionali. Per chi stampa etichette autoadesive su film sottili, questa stabilità termica impedisce la deformazione del supporto, garantendo un registro perfetto e una ripetibilità millimetrica tra i vari lotti di produzione.

Ottimizzazione del set-up per la banda stretta

Nella stampa narrow web, la gestione dello spazio è critica. Il posizionamento delle lampade UV rispetto ai rulli di stampa deve essere studiato per minimizzare l’effetto del calore residuo. Un set-up UV ottimizzato prevede un sistema di raffreddamento (ad aria o ad acqua) perfettamente tarato sulle specifiche del supporto.

Se il sistema di raffreddamento non è efficiente, la temperatura della banda sale eccessivamente. Questo provoca un allungamento dei materiali plastici (PE, PP, PET), rendendo impossibile mantenere il registro di stampa costante. Un tecnico esperto sa che la ripetibilità inizia dalla gestione termica: meno calore inutile viene trasferito alla carta o al film, maggiore sarà la precisione del punto di retino nella flessografia.

Il ruolo della chimica e l’interazione con la luce

Ogni inchiostro UV, sia esso per flexo o per offset, possiede una curva di assorbimento specifica. Per migliorare la ripetibilità, è necessario che lo spettro di emissione della lampada coincida con il picco di attivazione dei fotoiniziatori.

Nel set-up iniziale, è fondamentale eseguire dei test di “cure window”. Questo processo identifica la velocità massima di stampa alla quale l’inchiostro polimerizza completamente con una determinata potenza della lampada. Una volta stabilita questa finestra operativa, il sistema deve essere bloccato. Qualsiasi deviazione, come un cambio di fornitore di inchiostro o una variazione nella pigmentazione, richiede una ritaratura del sistema UV per evitare scarti e garantire che l’etichetta prodotta oggi sia identica a quella di sei mesi fa.

Manutenzione preventiva e misurazione

Non si può gestire ciò che non si misura. La ripetibilità di stampa decade nel momento in cui la manutenzione diventa reattiva anziché preventiva. In un impianto UV a mercurio, i riflettori giocano un ruolo determinante. Se i riflettori sono sporchi o ossidati, l’efficienza del sistema può crollare del 40%, anche se la lampada sembra funzionare correttamente.

L’uso periodico di radiometri certificati è l’unico modo per validare il set-up UV. Questi strumenti misurano l’energia reale che raggiunge il supporto. Registrare questi dati per ogni lavoro permette di creare un database storico. Quando un cliente richiede un riordino di un’etichetta complessa, lo stampatore può ripristinare esattamente gli stessi parametri UV utilizzati in precedenza, garantendo una costanza cromatica assoluta.

Flessografia e Offset: approcci distinti al set-up

Sebbene l’obiettivo sia lo stesso, il set-up UV cambia radicalmente tra le diverse tecnologie di stampa. Nella flessografia, lo strato di inchiostro è relativamente spesso. Qui, la penetrazione dei fotoni è vitale, specialmente per i colori coprenti come il bianco o i neri densi. Un set-up errato porterebbe a un’essiccazione superficiale (skinning) lasciando l’inchiostro sottostante liquido, con conseguente distacco durante i test di adesione.

Nell’offset UV, i film d’inchiostro sono molto sottili. La sfida principale è la competizione tra la polimerizzazione e l’inibizione da ossigeno. Un corretto set-up UV in offset spesso prevede l’utilizzo di sistemi a bassa emissione di calore per non alterare l’equilibrio acqua-inchiostro. La ripetibilità in questo caso dipende dalla capacità della lampada di mantenere un output costante che non interferisca con la tensione superficiale dei rulli bagnatori.

Strategie per eliminare gli scarti di avviamento

Uno dei momenti più critici per la ripetibilità è l’avviamento della macchina (make-ready). Spesso i primi metri di stampa presentano variazioni di polimerizzazione perché le lampade non hanno ancora raggiunto il regime termico o perché la velocità è troppo bassa rispetto alla potenza impostata.

I moderni sistemi di controllo integrano la funzione di “auto-scaling”. Questa tecnologia regola automaticamente l’intensità delle lampade UV in base alla velocità della rotativa. Configurare correttamente queste curve di risposta nel software di controllo è essenziale. Un set-up UV ben impostato assicura che il primo metro di etichette sia identico all’ultimo, riducendo drasticamente gli scarti tecnici e aumentando la marginalità della commessa.

Impatto dei supporti sulla polimerizzazione

Non tutti i materiali reagiscono allo stesso modo alla radiazione ultravioletta. Le carte patinate assorbono una parte dei componenti liquidi dell’inchiostro, mentre i film sintetici sono totalmente impermeabili. Un set-up UV professionale tiene conto della porosità e del colore del supporto.

Sui supporti metallizzati o trasparenti, la riflessione della luce UV può creare fenomeni di “back-curing” o interferire con i sensori di registro. Schermare correttamente le lampade e regolare l’angolo di incidenza del raggio UV permette di stabilizzare il processo. Questa attenzione al dettaglio evita derive cromatiche che spesso vengono erroneamente attribuite all’inchiostro, quando la causa reale è una riflessione incontrollata della luce UV durante la fase di polimerizzazione.

Conclusioni tecniche per un workflow ripetibile

Il miglioramento della ripetibilità di stampa attraverso il set-up UV non è un evento isolato, ma un metodo di lavoro. Richiede una combinazione di tecnologia avanzata, come i sistemi LED, e rigore procedurale nelle misurazioni.

Investire in un sistema di polimerizzazione di alta qualità è solo il primo passo. La vera differenza competitiva si ottiene quando il personale tecnico comprende profondamente l’interazione tra luce, chimica e velocità meccanica. Quando tutti questi elementi sono sincronizzati, la stampa di etichette in banda stretta raggiunge un livello di eccellenza costante, eliminando le contestazioni dei clienti e ottimizzando i costi di produzione. La ripetibilità, in ultima analisi, è la firma della professionalità di uno stampatore, e il set-up UV ne è l’inchiostro invisibile ma indelebile.