Nel settore della stampa industriale, la transizione verso la tecnologia UV LED ha introdotto vantaggi competitivi enormi in termini di velocità e risparmio energetico. Tuttavia, la gestione dell’energia radiante richiede una precisione millimetrica. Un errore comune, spesso sottovalutato rispetto alla polimerizzazione incompleta, è la sovra-polimerizzazione (over-curing). Questo fenomeno può compromettere l’integrità del prodotto finale, specialmente nella stampa di etichette e nel packaging flessibile.

Comprendere come bilanciare l’emissione dei diodi con le necessità chimiche degli inchiostri è fondamentale per ogni stampatore che opera su banda stretta o macchine offset.

Cos’è esattamente la sovra-polimerizzazione?

La sovra-polimerizzazione si verifica quando il film d’inchiostro o la vernice riceve una dose di energia UV eccessiva rispetto a quella necessaria per completare la reticolazione. In un sistema UV LED, l’emissione è concentrata su lunghezze d’onda specifiche, solitamente 365, 385 o 395 nanometri.

Quando i fotoiniziatori vengono bombardati da troppa energia, la densità di reticolazione diventa eccessiva. Il risultato è un reticolo molecolare troppo rigido. Questo porta a una perdita di elasticità dello strato stampato, causando problemi strutturali che emergono durante le lavorazioni successive.

I segnali critici nel settore delle etichette e della banda stretta

Nella stampa di etichette su materiali autoadesivi o film plastici (PE, PP, PET), la sovra-polimerizzazione manifesta sintomi chiari. Il primo è l’effetto di “curling” o imbarcamento del supporto. L’eccessivo calore, sebbene i LED siano definiti sorgenti fredde, può comunque generare stress termico sul film sottile.

Un altro segnale evidente è la perdita di adesione. Molti operatori pensano che aumentare la potenza della lampada migliori l’ancoraggio. Al contrario, un inchiostro troppo polimerizzato diventa fragile. Durante il test del nastro (tape test), l’inchiostro potrebbe staccarsi non perché è bagnato, ma perché è diventato vitreo e ha perso il legame meccanico con il primer o il supporto.

Impatto sulla flessografia e sulla stampa offset

Nella flessografia UV, dove gli spessori dell’inchiostro sono maggiori rispetto all’offset, la sovra-polimerizzazione influisce sulla resa cromatica. Un’esposizione eccessiva può causare un leggero ingiallimento delle vernici trasparenti o dei bianchi coprenti. Questo altera la percezione del colore finale, invalidando le prove colore certificate.

Nella stampa offset UV LED, lo spessore del film è estremamente ridotto. Qui, il rischio principale riguarda la sovrastampa. Se il primo colore riceve troppa energia UV, la sua tensione superficiale cambia drasticamente. Il colore successivo non riuscirà a bagnare correttamente la superficie, creando problemi di trapping e immagini con micro-distacchi.

La correlazione tra velocità di linea e potenza dei LED

Il fattore determinante per prevenire il problema è la gestione della dose (mJ/cm²). La dose è il prodotto dell’irraggiamento (W/cm²) per il tempo di esposizione. Se la velocità della macchina da stampa diminuisce durante un avviamento o un rallentamento tecnico, ma la potenza delle lampade rimane costante, il rischio di sovra-polimerizzazione sale esponenzialmente.

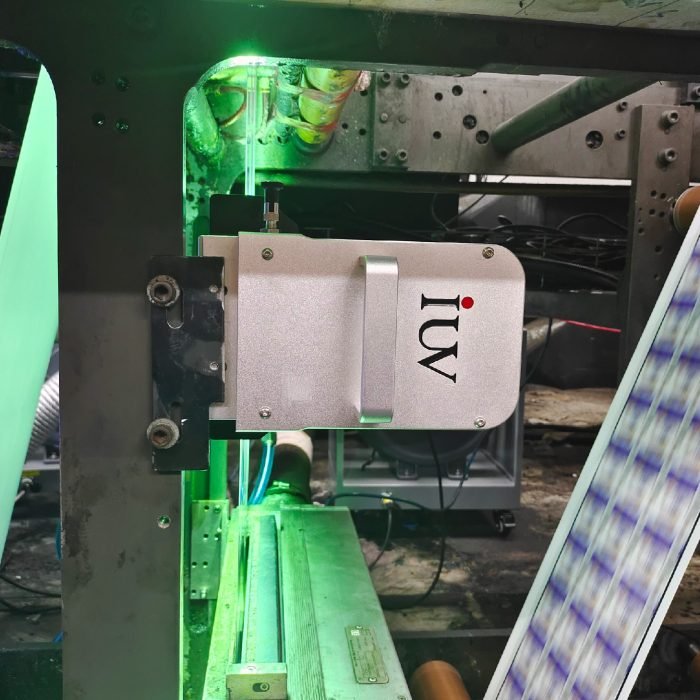

I sistemi UV LED moderni devono essere integrati con il PLC della macchina. Questa configurazione permette una regolazione dinamica della potenza in base alla velocità di scorrimento della banda. Se la macchina gira a 20 metri al minuto, la lampada deve emettere solo una frazione della potenza necessaria a 150 metri al minuto.

Gestione della temperatura e raffreddamento dei substrati

Sebbene i LED non emettano raggi IR come le lampade a vapori di mercurio, generano comunque calore a livello del chip. Questo calore viene dissipato tramite sistemi a liquido o ad aria. Un sistema di raffreddamento inefficiente fa variare l’efficienza dei diodi.

Inoltre, l’energia UV stessa viene assorbita dai pigmenti e dal supporto, trasformandosi parzialmente in calore. Nella stampa a banda stretta su materiali sensibili al calore (termoretraibili), è utile utilizzare rulli raffreddati (chill rolls). Questi dissipano l’energia termica immediatamente dopo l’esposizione, evitando che il supporto subisca deformazioni strutturali dovute alla sovra-esposizione.

Chimica degli inchiostri e fotoiniziatori

Non tutti gli inchiostri UV LED sono uguali. La formulazione chimica deve essere perfettamente allineata alla lunghezza d’onda della lampada installata. Se si utilizza un inchiostro altamente reattivo progettato per basse intensità con una lampada ad alta potenza, la sovra-polimerizzazione è quasi inevitabile.

È essenziale collaborare con i fornitori di inchiostri per definire la “finestra di processo”. Questa finestra indica i limiti minimi e massimi di energia entro i quali l’inchiostro mantiene le sue proprietà chimico-fisiche. Uscire dal limite superiore significa rischiare la fragilità del film.

Metodi di monitoraggio e controllo qualità

Per prevenire errori, non ci si può affidare solo all’ispezione visiva. L’uso di radiometri calibrati specificamente per la tecnologia LED è indispensabile. Questi strumenti misurano l’irraggiamento e la dose reale che raggiunge il supporto.

Un test pratico per verificare la sovra-polimerizzazione è il test di piegatura. Se l’inchiostro si spacca seguendo la linea di piega, è molto probabile che la struttura molecolare sia troppo densa. Un altro metodo è il monitoraggio della brillantezza: una vernice UV che perde improvvisamente gloss dopo il passaggio sotto la lampada potrebbe aver subito un eccesso di radiazione.

Strategie operative per la manutenzione preventiva

L’usura dei moduli LED non è uniforme. Con il tempo, alcuni diodi potrebbero degradarsi, spingendo gli operatori ad aumentare la potenza generale del sistema per compensare le zone d’ombra. Questo comportamento porta le zone con diodi ancora efficienti a sovra-polimerizzare l’inchiostro.

Una mappatura regolare dell’emissione lungo tutta la barra LED permette di identificare cali di prestazione localizzati. La pulizia dei vetri protettivi è altrettanto importante. Lo sporco può agire come un filtro ottico, costringendo ad alzare la potenza e creando una distribuzione energetica non omogenea che favorisce picchi dannosi in alcune aree della stampa.

La gestione della finitura e delle lavorazioni post-stampa

Il problema della sovra-polimerizzazione emerge spesso nel reparto di finitura. Nelle lavorazioni di fustellatura, un inchiostro troppo rigido tende a scheggiarsi lungo i bordi del taglio. Questo crea polvere fine che sporca i rulli e rovina l’estetica dell’etichetta.

Anche nel processo di laminazione a freddo (cold foil), se l’adesivo UV viene esposto a troppa energia prima dell’accoppiamento, la sua capacità di presa diminuisce drasticamente. Il risultato è un trasferimento parziale o difettoso della lamina metallica. Calibrare correttamente la lampada dedicata al modulo foil è cruciale quanto calibrare quelle dei colori primari.

Ottimizzazione della produzione e riduzione degli scarti

Ridurre la potenza delle lampade al livello minimo indispensabile non serve solo a prevenire la sovra-polimerizzazione. Questo approccio prolunga la vita operativa dei moduli LED e riduce il consumo elettrico del sito produttivo.

Il settaggio ideale si ottiene partendo da una potenza bassa e aumentandola gradualmente fino a superare i test di resistenza meccanica e chimica. Una volta trovato il punto di polimerizzazione ottimale, aggiungere un margine di sicurezza del 10-15% è sufficiente per garantire la stabilità del processo senza eccedere nella reticolazione.

Considerazioni finali per l’efficienza in sala stampa

La stampa UV LED rappresenta il futuro della flessografia e dell’offset per la sua capacità di combinare velocità e sostenibilità. Tuttavia, il controllo del processo rimane nelle mani dell’operatore e della sua capacità di interpretare le risposte del materiale.

Monitorare costantemente la velocità di stampa, mantenere i sistemi di raffreddamento efficienti e utilizzare strumenti di misurazione precisi sono i tre pilastri per eliminare i difetti qualitativi legati all’eccesso di energia. Prevenire la sovra-polimerizzazione significa garantire al cliente finale un prodotto durevole, flessibile e cromaticamente perfetto, riducendo al contempo i costi di manutenzione e gli scarti di materiale.