L’adozione della tecnologia UV LED ha segnato una linea di demarcazione netta nell’industria della stampa moderna. Per le aziende che operano nel settore delle etichette, della flessografia e della stampa offset a banda stretta (narrow-web), il passaggio dai sistemi a vapori di mercurio ai semiconduttori non è solo una scelta ecologica. Si tratta di una decisione strategica volta a incrementare la produttività e ridurre i costi operativi. Tuttavia, l’efficienza di questi sistemi dipende direttamente dalla loro affidabilità nel tempo.

Garantire che un sistema UV LED mantenga prestazioni costanti richiede una comprensione profonda delle dinamiche termiche, elettroniche e ottiche. Un calo della potenza di emissione o un guasto improvviso possono compromettere intere commesse di stampa, specialmente su supporti plastici termosensibili o etichette di pregio.

La gestione termica come fondamento dell’affidabilità

Il cuore pulsante di un sistema UV LED è il diodo. A differenza delle lampade tradizionali, i LED non emettono calore sotto forma di raggi infrarossi verso il substrato, ma generano calore internamente alla giunzione del semiconduttore. Se questo calore non viene smaltito correttamente, l’efficienza luminosa decade e la vita utile del componente si accorcia drasticamente.

Esistono due approcci principali: il raffreddamento ad aria e quello ad acqua. Nella stampa flessografica ad alta velocità e nella stampa offset, dove i moduli LED sono compatti e densamente popolati, il raffreddamento ad acqua è spesso la soluzione preferibile. Questo metodo permette di mantenere una temperatura costante della giunzione (Tjunction), minimizzando lo stress termico. Un sistema di gestione termica affidabile deve includere sensori di flusso e circuiti di controllo che interrompano l’alimentazione in caso di anomalie, prevenendo danni irreversibili ai chip.

Stabilità dei driver e controllo elettronico

L’affidabilità elettronica è il secondo pilastro. I LED sono dispositivi guidati in corrente, non in tensione. Fluttuazioni minime nella corrente di alimentazione possono causare variazioni significative nell’irradianza (W/cm²). Per i processi di stampa narrow-web, dove la velocità della macchina può variare durante l’avviamento o il cambio bobina, è fondamentale che il sistema di alimentazione sia perfettamente sincronizzato con l’encoder della macchina da stampa.

I driver di alta qualità devono garantire un ripple (ondulazione) di corrente quasi nullo. Un’elettronica robusta protegge inoltre i moduli da picchi di tensione provenienti dalla rete industriale. L’integrazione di sistemi di monitoraggio in tempo reale permette agli operatori di visualizzare lo stato di ogni singolo modulo, identificando preventivamente eventuali derive prestazionali prima che si traducano in un difetto di polimerizzazione sull’inchiostro.

Ottica di precisione e uniformità di irraggiamento

Nella stampa di etichette e nel packaging flessibile, l’uniformità del fascio UV lungo tutta la larghezza del nastro è cruciale. Una zona d’ombra o un calo di potenza ai bordi del modulo LED comporterebbe una polimerizzazione incompleta dell’inchiostro o della vernice, con conseguenti problemi di migrazione o scarsa resistenza allo sfregamento.

Le strategie tecniche più avanzate prevedono l’uso di lenti ottiche customizzate. Queste lenti hanno il compito di collimare il fascio luminoso, riducendo la dispersione e massimizzando la “dose” (J/cm²) che raggiunge il supporto. Un sistema affidabile deve mantenere queste ottiche pulite e protette. Molte macchine da stampa narrow-web integrano vetri di protezione facilmente sostituibili o sistemi di ventilazione localizzata che creano una barriera d’aria, impedendo ai fumi degli inchiostri e alle polveri di depositarsi sulle lenti.

Sinergia tra chimica degli inchiostri e tecnologia LED

L’affidabilità del processo di stampa non dipende solo dall’hardware, ma anche dalla perfetta integrazione tra la sorgente luminosa e la chimica dell’inchiostro. Gli inchiostri UV LED sono formulati con fotoiniziatori specifici che rispondono a lunghezze d’onda strette, tipicamente centrate sui 365nm, 385nm o 395nm.

Per migliorare l’affidabilità del sistema, è necessario calibrare la potenza della lampada in base alla reattività dell’inchiostro flessografico o offset utilizzato. Un eccesso di potenza può causare il surriscaldamento del substrato (nonostante l’assenza di IR, i LED emettono comunque energia residua), mentre una potenza insufficiente porta al fallimento del test del nastro (tape test). La stabilità del processo si ottiene creando “finestre di polimerizzazione” ampie, dove lievi variazioni di velocità o di spessore dell’inchiostro non compromettono il risultato finale.

Manutenzione predittiva nel settore Narrow-Web

Passare da una manutenzione reattiva a una predittiva è un passo obbligato per chi punta alla massima affidabilità. I sistemi UV LED moderni sono dotati di logica integrata che registra le ore di funzionamento e l’efficienza dei diodi.

In una linea di stampa offset a banda stretta, il monitoraggio costante della temperatura dell’acqua di raffreddamento e della conducibilità del liquido impedisce la formazione di calcare o corrosione all’interno dei micro-canali dei moduli LED. La sostituzione periodica dei filtri dell’aria (nei sistemi air-cooled) o il controllo del refrigerante assicura che il sistema operi sempre nelle condizioni nominali progettate dal costruttore.

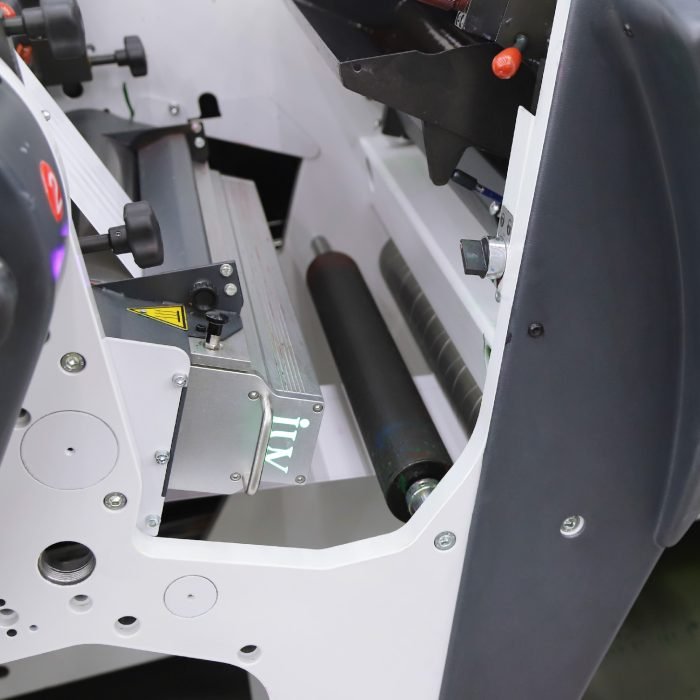

Integrazione meccanica e protezione dell’area di stampa

L’ambiente di stampa è spesso ostile: vibrazioni, solventi e cariche elettrostatiche sono presenti quotidianamente. Un sistema UV LED affidabile deve possedere un grado di protezione (IP) adeguato. La struttura meccanica deve essere rigida per evitare disallineamenti ottici causati dalle vibrazioni della macchina flessografica ad alta velocità.

Inoltre, la distanza tra il modulo LED e il substrato deve essere mantenuta costante. Un sistema di posizionamento micrometrico permette di ottimizzare l’irradianza di picco. Nelle applicazioni narrow-web, dove lo spazio è limitato, la compattezza dei moduli LED facilita l’installazione di rulli raffreddati (chill rolls) contrapposti alla lampada, garantendo la stabilità dimensionale anche dei film plastici più sottili e sensibili.

Il ruolo della lunghezza d’onda nella polimerizzazione profonda

Per la stampa di bianchi coprenti, primer o vernici ad alto spessore, l’affidabilità del sistema viene messa alla prova dalla capacità di penetrazione del raggio UV. Spesso si utilizzano combinazioni di diverse lunghezze d’onda (es. 385nm e 395nm) per bilanciare la polimerizzazione superficiale e quella di profondità.

Questa strategia tecnica permette di ottenere un’adesione perfetta su supporti difficili come il polipropilene trattato corona o le carte metallizzate. Un sistema che permette la modularità delle lunghezze d’onda offre una flessibilità operativa che si traduce in una maggiore affidabilità del prodotto finito, riducendo gli scarti e i resi dei clienti.

Considerazioni economiche sulla stabilità operativa

L’investimento iniziale in un sistema UV LED di alta qualità viene recuperato attraverso la continuità operativa. Sebbene esistano soluzioni economiche, queste spesso peccano nella gestione del calore o nella qualità del binning dei LED (la selezione dei diodi per uniformità di colore e potenza). Un binning rigoroso garantisce che tutti i moduli della barra di stampa invecchino allo stesso ritmo, evitando cali di intensità localizzati che obbligherebbero a costosi interventi di sostituzione parziale.

Nel contesto della stampa flessografica e offset, dove i margini sono spesso ridotti, l’affidabilità si traduce direttamente in profitto. Meno tempi morti per manutenzione e una velocità di stampa costante senza timori di mancata polimerizzazione rappresentano il vero valore aggiunto della tecnologia LED.

Monitoraggio dell’output UV e protocolli di test

Infine, un protocollo di verifica periodica è essenziale. L’uso di radiometri calibrati specificamente per le lunghezze d’onda LED permette di misurare l’effettiva irradianza al substrato. Registrare questi dati consente di prevedere il fine vita dei moduli con mesi di anticipo, pianificando gli interventi durante i fermi macchina programmati.

L’adozione di queste strategie tecniche trasforma il sistema di polimerizzazione da una variabile incerta a un punto di forza della linea di produzione. La tecnologia UV LED, se gestita con competenza ingegneristica e attenzione ai dettagli, offre una stabilità di processo superiore a qualsiasi sistema di asciugatura tradizionale, aprendo nuove opportunità nel mercato del packaging e delle etichette autoadesive.