L’evoluzione dei sistemi UV nella stampa a banda stretta

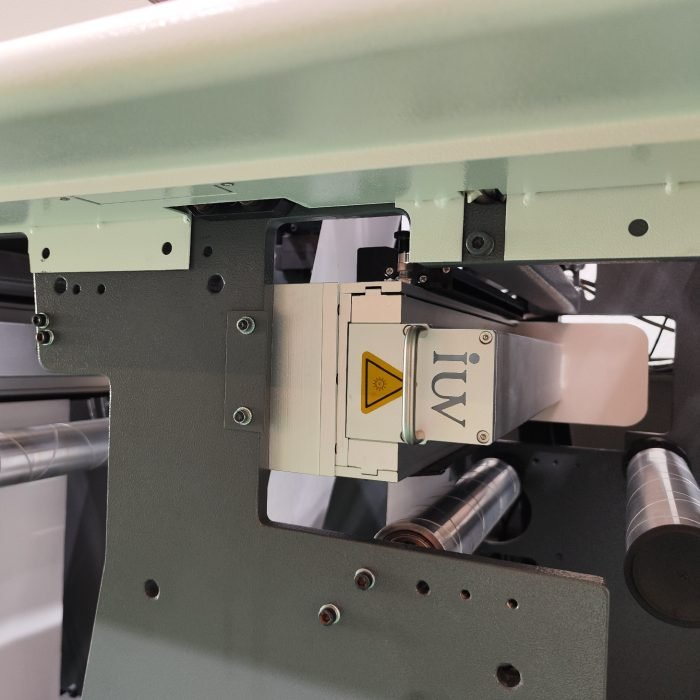

L’adozione della tecnologia UV a LED ha rivoluzionato i processi di asciugatura in settori come l’etichettatura, la flessografia e la stampa offset. A differenza dei metodi tradizionali, che richiedono tempi lunghi per l’essiccazione degli inchiostri, i sistemi UV garantiscono una polimerizzazione immediata. Questo non solo accelera la produzione ma migliora la qualità di stampa, riducendo difetti come lo sbavamento o l’assorbimento irregolare del colore.

Come funziona la polimerizzazione UV?

Gli inchiostri UV contengono fotoiniziatori che reagiscono alla luce emessa da lampade a LED specifiche. Quando esposti a lunghezze d’onda tra 365 e 405 nm, questi componenti attivano una reazione chimica che trasforma l’inchiostro da liquido a solido in millisecondi. Il risultato? Una superficie asciutta al tatto, pronta per fasi successive come il taglio o la laminazione, senza rischi di danneggiamento.

Vantaggi per la stampa a banda stretta

In contesti dove la precisione è tutto – pensa alle etichette per vini o ai packaging cosmetici – la velocità di asciugatura diventa critica. Con i sistemi UV:

- Si eliminano i ritardi causati dall’essiccazione naturale o termica.

- Si lavora su materiali sensibili al calore (come il PET o alcuni film plastici) senza deformazioni.

- Si ottengono colori più vividi grazie all’assenza di evaporazione di solventi.

Un caso pratico? Un’azienda lombarda ha ridotto del 40% i tempi di produzione per etichette autoadesive, passando a inchiostri UV e ottimizzando l’intensità delle lampade in base al substrato.

Ottimizzare l’efficienza energetica

Non tutti sanno che il consumo degli impianti UV dipende dalla corretta calibrazione. Una lampada sovradimensionata aumenta i costi senza migliorare le prestazioni. Ecco tre consigli tecnici:

- Utilizzare sensori di intensità per regolare la potenza in base alla velocità del nastro trasportatore.

- Scegliere lampade con spettro di emissione adatto alla chimica degli inchiostri (richiede analisi di laboratorio).

- Integrare sistemi di raffreddamento ad aria per prolungare la vita utile dei diodi LED.

Materiali e compatibilità

La scelta del substrato influisce sulle impostazioni di polimerizzazione. Per esempio:

- Carta non patinata: richiede lampade a minore intensità per evitare ingiallimento.

- Film plastici spessi: necessitano di esposizioni più lunghe o lunghezze d’onda multiple.

Alcuni produttori hanno sviluppato inchiostri “ibridi” che polimerizzano parzialmente con UV e completano l’essiccazione con ossidazione, ideali per materiali porosi.

Manutenzione preventiva: evitare downtime costosi

Un errore comune è trascurare la pulizia delle ottiche delle lampade. Residui di inchiostro o polvere riducono l’efficienza del sistema fino al 30%. Programmare ispezioni bimestrali per:

- Verificare l’allineamento delle lampade rispetto al nastro.

- Sostituire i filtri dell’aria di raffreddamento.

- Testare l’uniformità dell’irraggiamento con cartine sensibili ai raggi UV.

Innovazioni future: verso la sostenibilità

Le ultime ricerche puntano su fotoiniziatori a base biologica e lampade UV a basso consumo. Un prototipo presentato alla fiera di Düsseldorf nel 2023 utilizza nanoparticelle per attivare la polimerizzazione con il 50% in meno di energia. Intanto, alcuni brand stanno sperimentando inchiostri UV privi di componenti fossili, derivati da scarti agricoli.

Adattarsi alle esigenze del mercato

La flessibilità è il vero vantaggio competitivo. Un sistema UV modulare permette di aggiungere o rimuovere lampade in base ai progetti. Per esempio, una configurazione base con 2 lampade da 120 W/cm² per lavori standard, espandibile a 4 unità per substrati tecnici. Fondamentale collaborare con fornitori che offrono test gratuiti su materiali specifici prima dell’acquisto.

Errori da evitare nella transizione al UV

Passare da inchiostri solvent-based a UV non è solo una questione di hardware. Occorre formare gli operatori su:

- Tecniche di miscelazione corrette (gli inchiostri UV hanno viscosità diverse).

- Gestione dei tempi di esposizione per evitare sovra-polimerizzazione (può causare fragilità dello strato stampato).

- Utilizzo di dispositivi di protezione individuale adeguati, nonostante i LED siano più sicuri delle lampade a mercurio tradizionali.

Conclusioni

Integrare sistemi UV nella stampa a banda stretta non è più un’opzione ma una necessità per rimanere competitivi. Dai tempi di produzione ridotti alla possibilità di stampare su materiali innovativi, i benefici superano ampiamente l’investimento iniziale. La chiave? Personalizzare l’impianto in base alle esigenze specifiche del proprio flusso di lavoro e mantenersi aggiornati sulle evoluzioni tecnologiche.