Nel mondo della produzione di etichette e imballaggi, la stampa flessografica rappresenta un pilastro tecnologico in continua evoluzione. Combinata con innovazioni come l’essiccazione UV a LED, questa tecnica offre soluzioni che bilanciano qualità, velocità e sostenibilità. Esploriamo come questi elementi si intrecciano per definire gli standard industriali odierni.

Flessografia: meccanica e adattabilità

Il cuore della stampa flessografica risiede nei cliché in fotopolimero, materiali che consentono una trasmissione dell’inchiostro precisa su substrati eterogenei. A differenza della stampa offset, dove la lastra metallica richiede pressioni elevate, i cliché flessibili aderiscono a superfici irregolari – dal polipropilene ondulato alle pellicole sottili. Questo spiega perché il 70% degli imballaggi alimentari in Europa utilizza questa tecnologia: la capacità di stampare su materiali termolabili senza deformarli è un vantaggio decisivo.

Confronto tecnico: flessografia vs. offset

Mentre l’offset garantisce risoluzioni superiori (fino a 400 lpi), la flessografia domina nella versatilità operativa. Un esempio pratico? Nella produzione di etichette per vini, dove si alternano carta goffrata e film trasparente, un’unica pressa flessografica gestisce entrambi i supporti senza riconfigurazioni complesse. L’avvento degli inchiostri a base acqua ha ulteriormente ampliato il gap ecologico: tempi di essiccazione ridotti del 40% rispetto ai solventi tradizionali.

Nastro stretto: quando la precisione incontra l’efficienza

Le macchine a nastro stretto (fino a 500 mm) stanno rivoluzionando la produzione di etichette premium. Integrando fino a 8 unità di stampa, consentono applicazioni multicolore con verniciature a rilievo e cold foil in un unico passaggio. Un case study emblematico: un’azienda lombarda ha ridotto i tempi di produzione per etichette cosmetiche del 30% sostituendo due linee rotocalco con una singola pressa flessografica a nastro stretto con unità di laminazione integrata.

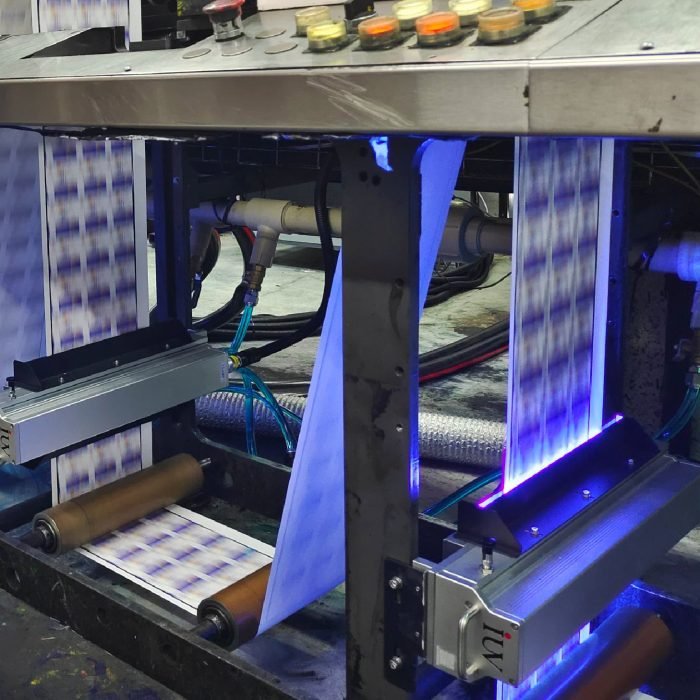

UV a LED: la rivoluzione silenziosa

L’essiccazione a LED UV non è semplicemente un’alternativa ecologica alle lampade al mercurio. Con picchi di intensità luminosa regolabili al millisecondo, permette di lavorare su film PET ultrasottili (fino a 12 micron) senza rischi di deformazione termica. I dati parlano chiaro: consumo energetico ridotto del 60%, assenza di ozono e tempi di avvio immediati. Per le aziende che stampano lotti brevi con frequenti cambi colore, significa eliminare i 15-20 minuti di preriscaldamento delle lampade tradizionali.

Ottimizzazione del processo: parametri chiave

- Viscosità degli inchiostri: i sistemi a camera chiusa richiedono range di 20-30 secondi (coppa DIN 4)

- Durezza cliché: 70-75 Shore A per lavori su film, 80-85 per cartoncino

- Energia UV: 300-600 mJ/cm² per inchiostri pigmentati, 150-250 mJ/cm² per vernici trasparenti

- Velocità di linea: fino a 200 m/min con sistemi di essiccazione a doppio stadio

Sfide e soluzioni pratiche

Il principale limite della flessografia – la riproduzione di gradienti sottili – viene superato con retini ibridi (60-70 lpi per fondi pieni, 150 lpi per dettagli). Un trucco usato dai tecnici: sovrapporre due retini a 30° di differenza angolare per evitare effetti moiré nelle tonalità intermedie. Per i problemi di adesione su polietilene, invece, il plasma atmosferico aumenta la bagnabilità superficiale da 32 a 54 mN/m, garantendo un’ancoraggio ottimale.

Tendenze future: flessografia 4.0

I sistemi di controllo closed-loop stanno trasformando la gestione del colore. Sensori inline misurano la densità ottica in tempo reale, correggendo automaticamente la viscosità degli inchiostri. Alcune presse sperimentali integrano algoritmi di machine learning per prevedere l’usura dei cliché, programmando la manutenzione prima che compaiano difetti. Nel campo dell’essiccazione, i LED UV a lunghezza d’onda variabile (365-420 nm) permettono di curare simultaneamente inchiostri con fotoiniziatori diversi.

La sinergia tra meccanica di precisione e chimica avanzata continua a ridefinire i confini della stampa industriale. Chi investe nell’aggiornamento tecnologico – soprattutto nell’automazione dei processi e nelle energie pulite – non solo migliora la competitività ma contribuisce a ridurre l’impronta ecologica del settore. La prossima frontiera? Materiali da stampa completamente riciclabili che mantengano prestazioni paragonabili ai prodotti tradizionali.