Nel settore del packaging alimentare, ogni dettaglio conta. L’etichetta non è solo un elemento estetico: deve resistere a umidità, grassi, sfregamenti e garantire la massima sicurezza. Qui entrano in gioco tecnologie avanzate come la stampa flessografica e i sistemi UV, che trasformano semplici fogli di carta o film plastici in strumenti di comunicazione robusti e conformi alle normative.

La flessografia domina nella produzione di etichette per alimenti grazie alla sua versatilità. Con cilindri in fotopolimero e inchiostri a base acqua, questa tecnica si adatta a materiali eterogenei: dal polipropilene alle pellicole metallizzate. I vantaggi? Velocità di produzione elevata e precisione cromatica anche su substrati complessi. Un caso pratico: le etichette per bottiglie d’olio esposte a condense frequenti richiedono inchiostri che non si deteriorino con l’umidità. La combinazione tra flessografia e primer specifici risolve il problema senza rallentare i tempi di lavorazione.

Nella serigrafia rotativa, invece, la viscosità degli inchiostri UV gioca un ruolo chiave. Pensate alle confezioni di surgelati: le etichette devono sopportare sbalzi termici fino a -40°C. Gli inchiostri curati con lampade LED a spettro ristretto offrono una polimerizzazione istantanea, eliminando il rischio di migrazioni chimiche. Un test di laboratorio mostra come un’etichetta trattata con UV LED mantenga l’adesività al 98% dopo 500 cicli di congelamento-scongelamento, contro il 76% dei sistemi tradizionali.

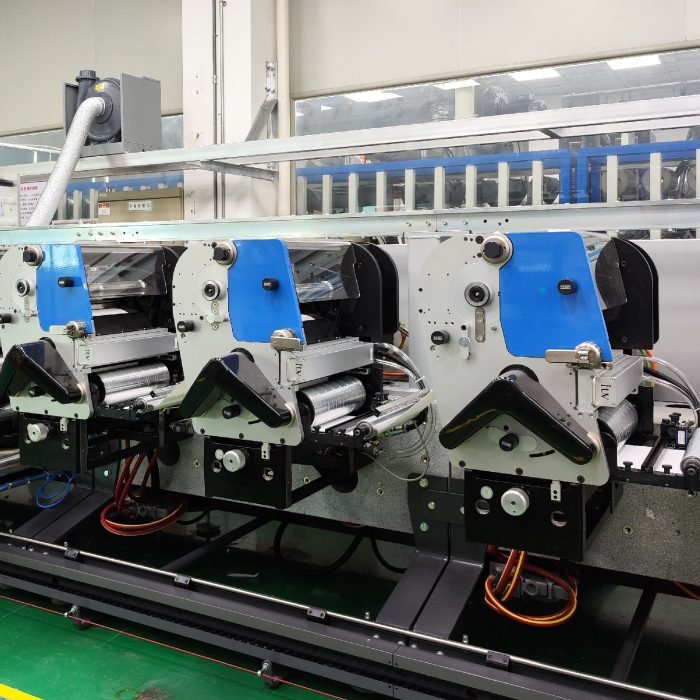

Il narrow web printing è la scelta ideale per lotti medio-piccoli con personalizzazioni frequenti. Macchine come le stampanti a bobina stretta integrano fino a 8 stazioni colore, permettendo di aggiungere olografie, codici QR o elementi tattili senza cambiare setup. Un esempio? Le etichette per vini premium che uniscono dorature a caldo e vernici a rilievo, tutte curate in linea con raggi UV a 395 nm.

La vera rivoluzione sta nei sistemi di polimerizzazione a LED. A differenza delle lampade al mercurio, queste sorgenti a stato solido emettono luce monocromatica tarata sulla foto-iniziatore specifico dell’inchiostro. Risultato: consumi energetici ridotti del 70%, assenza di ozono e temperature di esercizio più basse. Per un’azienda che stampa 20.000 metri lineari al giorno, significa risparmiare oltre 3.200 kWh mensili.

I vantaggi tecnici si traducono in benefici concreti per la filiera alimentare. Gli inchiostri UV completamente polimerizzati non rilasciano sostanze volatili, superando i test di migrazione globale secondo il regolamento UE 10/2011. Nella pratica, un’etichetta per yogurt stampata con questa tecnologia può essere a contatto con alimenti grassi per 12 mesi senza trasferire composti organici.

La scelta del substrato completa l’equazione qualità-sicurezza. I film BOPP con trattamento corona accoppiati a vernici UV ad alta adesione creano barriere efficaci contro i lipidi. Per le etichette applicate su contenitori di detergenti alimentari, si preferiscono materiali come il PE cavitato, dove la microstruttura superficiale aumenta l’ancoraggio dell’inchiostro del 40% rispetto alle superfici lisce.

Nella fase di progettazione, la collaborazione tra grafici e tecnici di produzione è cruciale. Un file vettoriale mal ottimizzato può causare problemi di registro su macchine che viaggiano a 150 m/min. L’uso di software prepress avanzati, abbinato a cilindri anilox a celle laserate, riduce gli scarti del 15% mantenendo densità di inchiostrazione omogenee.

I controlli di processo in linea sono diventati standard. Telecamere ad alta risoluzione scansionano ogni metro stampato, rilevando difetti come aloni o polimerizzazione incompleta. In un caso documentato, l’integrazione di un sistema di visione artificiale ha permesso di identificare e correggere un problema di curing in tempo reale, evitando lo spreco di 2,3 km di materiale.

L’innovazione continua spinge verso soluzioni ibride. Alcuni impianti combinano flessografia per i colori base e digital printing per variabili come numeri di lotto, tutto curato in UV. Questo approccio riduce i tempi di cambio lavoro del 30% e consente di stampare lotti personalizzati senza interrompere la produzione principale.

Le sfide future riguardano l’economia circolare. Già oggi il 65% degli inchiostri UV per alimenti è formulato con materie prime da fonti rinnovabili. I produttori stanno testando vernici biodegradabili che mantengano le prestazioni tecniche: una sperimentazione su film PLA ha dimostrato resistenze alla trazione pari a 18 N/15mm dopo 60 giorni di compostaggio.

Ogni passaggio – dalla scelta degli inchiostri alla manutenzione delle lampade – contribuisce a creare etichette che non sono semplici decorazioni, ma garanti attivi della sicurezza alimentare. Le tecnologie attuali permettono di conciliare velocità, sostenibilità e conformità normativa, elementi non negoziabili in un mercato sempre più competitivo e attento alla qualità.