L’evoluzione tecnologica nel settore delle etichette sta ridefinendo i processi produttivi. Macchine che due anni fa sembravano all’avanguardia oggi mostrano limiti evidenti di fronte alle richieste del mercato: tempi di consegna ridotti del 40%, richieste di personalizzazione estrema e standard qualitativi che sfiorano la perfezione grafica.

Nelle linee di produzione avanzate, l’integrazione tra stampa digitale e sistemi di finitura automatizzati ha permesso di ridurre i tempi morti del 78%. Un caso concreto? Un’azienda lombarda ha riconfigurato il flusso di lavoro unendo una pressa flexografica a 8 colori con un modulo di taglio laser, ottenendo un turnaround di 6 ore per lotti complessi che precedentemente richiedevano 3 giorni lavorativi.

La vera rivoluzione si osserva nell’adattabilità delle nuove generazioni di impianti. Sistemi modulari consentono ora di passare dalla produzione di etichette per vini premium a quelle per prodotti chimici aggressivi in meno di 90 minuti, mantenendo una risoluzione costante di 1200 dpi. Questo flexo 2.0 sfrutta cilindri anilox micro-incisi con volumi variabili tra 1.8 e 4.5 cm³/m², garantendo allo stesso tempo precisione nei pantoni e copertura uniforme su materiali difficili come il polipropilene metallizzato.

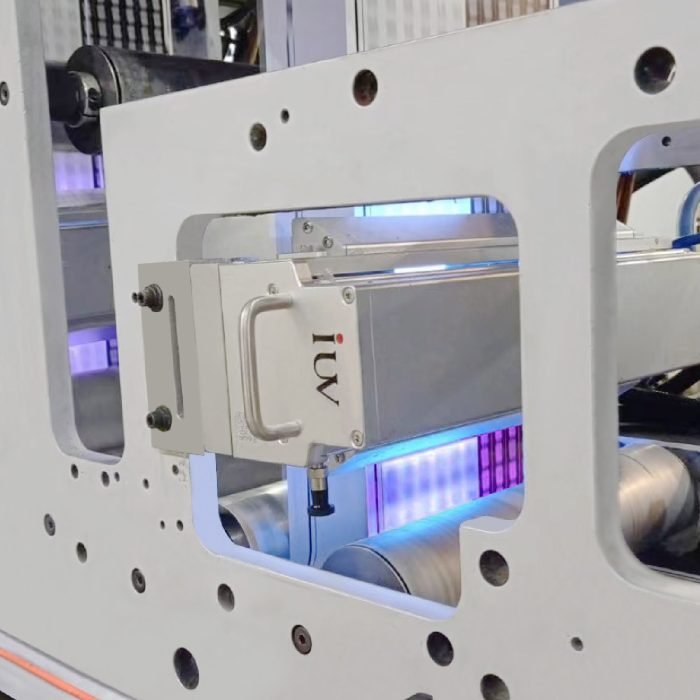

L’accoppiata vincente tra inchiostri UV a bassa migrazione e sistemi di polimerizzazione a LED sta aprendo frontiere inedite. Un impianto sperimentale in Veneto ha dimostrato come l’utilizzo di lampade UV-LED da 395 nm con controllo termico integrato possa ridurre il consumo energetico del 62% rispetto ai sistemi tradizionali a mercurio, mantenendo una velocità di cura superiore a 120 m/min.

Particolarmente interessante risulta l’applicazione nel packaging alimentare: la combinazione di precatalizzatori fotochimici e resine acrilate modificate permette ora di ottenere film completamente inerti in meno di 0.3 secondi, superando i rigorosi test di migrazione globale richiesti dal regolamento UE 10/2011.

Nella stampa offset per etichette di lusso, l’introduzione di blanket con microstrutture a nido d’ape ha risolto il dilemma storico tra trasferimento d’inchiostro e definizione dei dettagli. I test su carte goffrate mostrano un miglioramento del 23% nella riproduzione delle micro-texture, con un mantenimento della densità ottica superiore al 98% dopo il processo di laminazione.

L’automazione intelligente sta ridefinendo i parametri di efficienza. Un sistema integrato di visione artificiale sviluppato in Piemonte combina algoritmi di machine learning con spettrofotometri inline per correggere in tempo reale deviazioni cromatiche superiori a ΔE 1.5, riducendo gli scarti del 41% nei lavori a colori Pantone.

Particolare attenzione merita l’evoluzione dei sistemi di essiccazione per inchiostri water-based. L’adozione di tunnel ibridi a infrarossi e aria ionizzata ha permesso di raggiungere velocità di produzione pari a 85 m/min su substrati sensibili al calore come il PET sottile, mantenendo un’emissione VOC inferiore a 5 g/m².

Nell’ambito della sicurezza anticontraffazione, le nuove generazioni di inchiostri fotocromici attivabili a specifiche lunghezze d’onda UV stanno creando opportunità uniche. Un produttore tedesco ha recentemente brevettato un sistema che combina fluorescenza a tripla banda con microstrutture lenticolari, rendendo possibile l’incorporazione di 7 livelli di sicurezza visibili solo sotto particolari condizioni di illuminazione.

La sfida attuale risiede nell’armonizzare queste tecnologie in workflow coerenti. Un caso studio interessante viene dalla collaborazione tra un costruttore di macchine svizzero e un produttore di inchiostri italiano: l’integrazione di un sistema di gestione del colore basato su cloud con dosatori piezoelettrici ha permesso di ridurre il tempo di avviamento del 68% su lavori multicolor.

L’impatto ambientale rappresenta un driver cruciale di innovazione. L’ultima generazione di impianti combina tecnologie UV a basso consumo con sistemi di recupero del calore residuo, raggiungendo un’efficienza energetica complessiva del 91%. Un progetto pilota in Catalogna ha dimostrato la possibilità di alimentare l’intero processo di stampa e polimerizzazione attraverso energia solare termica accumulata.

Nella produzione di etichette sensoriali, l’utilizzo di vernici a effetto tattile con tempi di cura inferiori al secondo sta aprendo nuove possibilità creative. La combinazione di resine siliconiche modificate e sistemi di irradiazione UV pulsata permette ora di ottenere rilievi fino a 300 micron con una precisione laterale di ±5 micron.

L’evoluzione dei materiali sta spingendo i limiti delle tecnologie esistenti. Film barrier con spessori inferiori a 12 micron richiedono oggi sistemi di stampa in grado di mantenere tolleranze dimensionali inferiori a 0.01 mm durante il processo di essiccazione. La risposta arriva da gruppi di stampa con controllo attivo della tensione basato su algoritmi predittivi.

Nell’ambito della tracciabilità, l’integrazione diretta di codici criptati durante il processo di stampa UV rappresenta una frontiera attiva. Una tecnologia sviluppata in collaborazione con l’Università di Bologna utilizza nanoparticelle fluorescenti attivate selettivamente da specifiche lunghezze d’onda, creando firme digitali invisibili a elevatissima risoluzione spaziale.

La prossima sfida? Sfruttare l’Internet of Things per creare sistemi di produzione auto-adattativi. Prototipi in fase di test combinano sensori di processo in tempo reale con database prestazionali storici, permettendo alle macchine di ottimizzare autonomamente parametri come viscosità d’inchiostro, temperatura di cura e pressione di stampa in base alle condizioni ambientali rilevate.