Nel mondo delle etichette autoadesive, la ricerca di soluzioni sostenibili sta ridefinendo i processi produttivi. La stampa flessografica con tecnologia UV a LED emerge come protagonista in questa transizione ecologica, offrendo vantaggi che pochi altri sistemi riescono a eguagliare.

I consumatori finali pretendono packaging sempre più rispettosi dell’ambiente senza rinunciare alla qualità estetica. Le aziende che producono etichette trovano nella flessografia UV una risposta concreta: basso impatto ambientale unito a prestazioni tecniche superiori. La chiave sta nella combinazione tra inchiostri a base vegetale e sistemi di polimerizzazione istantanea.

Rispetto alla tradizionale stampa offset, la flessografia UV garantisce tempi di produzione più rapidi grazie all’essiccazione immediata. Questo permette di ridurre gli scarti del 40-60% secondo recenti studi di settore. I reparti produzione apprezzano particolarmente la stabilità cromatica su materiali difficili come i film sintetici riciclati.

L’adozione di lampade LED al posto dei convenzionali sistemi a mercurio ha rivoluzionato il processo. I vantaggi pratici? Minori consumi energetici (-70%), assenza di ozono e temperature di esercizio più basse che prevengono il surriscaldamento dei materiali termici. Un caso studio su una linea di produzione da 8 colori ha dimostrato un risparmio annuo di 12.000 kWh.

Nella stampa di etichette narrow web, la precisione del cliché fotopolimero raggiunge dettagli fino a 60 linee/cm. Questa risoluzione, impensabile fino a 5 anni fa, consente di riprodurre ologrammi e microtesti con una definizione paragonabile alla rotocalco. I tecnici di laboratorio sottolineano come la nuova generazione di lastre digitali abbia risolto i problemi di riproduzione dei gradienti.

L’analisi comparativa tra flessografia UV e stampa digitale mostra interessanti differenze. Mentre i sistemi inkjet offrono flessibilità nelle piccole tirature, la flessografia mantiene vantaggi competitivi su produzioni oltre i 10.000 metri lineari. Il costo per mille etichette risulta inferiore del 18-22% considerando velocità di stampa (fino a 200 m/min) e minor manutenzione.

I fornitori di inchiostri stanno sviluppando formulazioni specifiche per l’UV a LED. Le ultime novità includono pigmenti ad alta concentrazione che riducono del 30% il consumo di materia prima, e additivi antimigrazione per applicazioni alimentari. I test di resistenza mostrano valori di lightfastness superiori a 7 sulla scala bluana dopo 500 ore di esposizione.

Nella scelta tra sistemi a acqua, solvente o UV, i parametri decisionali includono: tipo di substrato, velocità richiesta e normative ambientali locali. Un impianto flessografico UV completo richiede investimenti iniziali maggiori ( 25% circa), ma i tempi di ammortamento si stanno riducendo grazie agli incentivi per l’eco-sostenibilità.

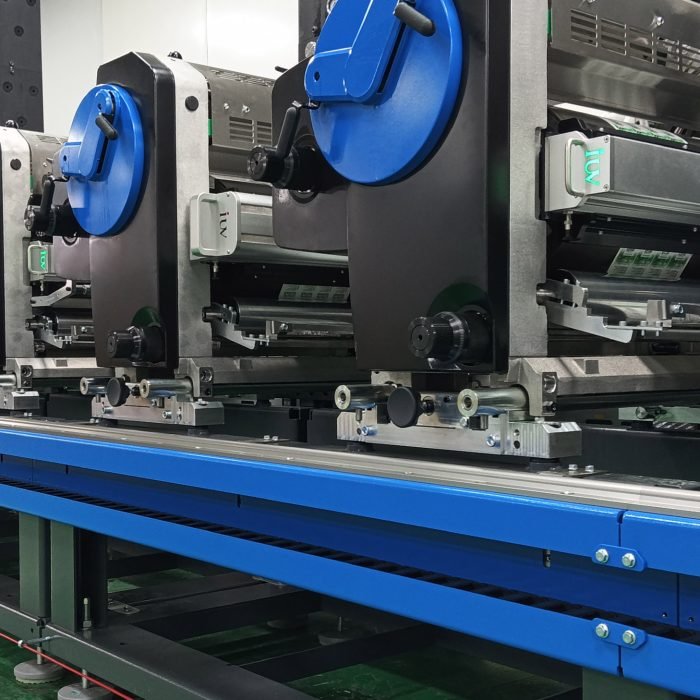

I produttori di macchine da stampa stanno integrando funzioni smart nei nuovi modelli. Sensori IoT monitorano in tempo reale il consumo di inchiostro, l’efficienza delle lampade LED e lo spessore del film stampato. Questi dati, analizzati da algoritmi predittivi, aiutano a ottimizzare i parametri di processo riducendo i tempi di setup del 45%.

Le sfide residue includono l’ottimizzazione della viscosità degli inchiostri UV a temperature inferiori ai 15°C e l’adattamento dei sistemi di trasporto per film ultrasottili sotto i 20 micron. I centri di ricerca stanno sperimentando additivi a base di silicio che migliorano la bagnatura del substrato senza influire sulla polimerizzazione.

L’evoluzione normativa spinge verso l’adozione obbligatoria di tecnologie clean. In regioni come la Scandinavia, il 78% delle nuove installazioni per stampa etichette utilizza già sistemi UV a LED. I brand globali richiedono sempre più certificazioni LCA (Life Cycle Assessment) che la flessografia UV permette di ottenere grazie al ridotto consumo di risorse.

I casi di successo includono un’azienda lombarda che ha convertito completamente due linee di produzione alla flessografia UV, ottenendo la certificazione Cradle to Cradle Silver. Un altro esempio viene dalla Catalogna, dove un’etichettatura per vini biologici ha ridotto l’impronta di carbonio del 62% mantenendo effetti metallizzati premium.

Il futuro potrebbe vedere l’integrazione tra flessografia UV e sistemi di finitura a secco, eliminando completamente i processi termici. Alcuni prototipi sperimentali combinano la stampa con tecnologia laser per creare effetti tattili senza aggiunta di vernici. Questi sviluppi potrebbero aprire nuovi mercati nel packaging di lusso e nei dispositivi medicali.

La formazione degli operatori rimane cruciale per sfruttare appieno le potenzialità della tecnologia. I corsi specializzati coprono temi come la gestione delle lampade LED, la pulizia degli anilox e la risoluzione dei problemi di adesione. Le simulazioni al computer aiutano gli stampatori a visualizzare l’impatto delle diverse impostazioni sul risultato finale.

Nel panorama competitivo delle tecnologie di stampa, la flessografia UV si posiziona come soluzione ponte tra economia circolare e qualità industriale. La capacità di lavorare con materiali riciclati, accoppiata alla velocità produttiva, la rende particolarmente adatta alle esigenze del mercato moderno. Le aziende che investono ora in questa direzione stanno costruendo un vantaggio competitivo destinato a crescere nei prossimi anni.