La scelta di un sistema UV a LED per la stampa offset ad alta velocità richiede un equilibrio tra parametri tecnici e esigenze produttive. Partiamo da un dato: la lunghezza d’onda ottimale per l’essiccazione degli inchiostri UV in ambito industriale oscilla tra 365-405 nm. Questo range garantisce la corretta attivazione dei fotoinizatori senza degradare i materiali di stampa.

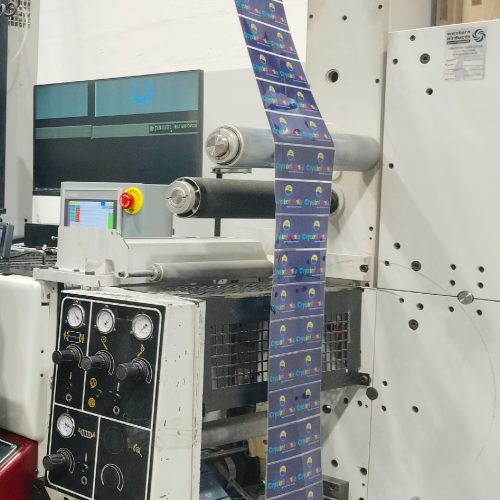

Nelle applicazioni di stampa etichette, dove si lavora spesso su substrati sensibili al calore come i film sintetici, la temperatura di esercizio diventa critica. I migliori impianti LED UV mantengono la superficie sotto i 45°C anche a full power, contro i 70-80°C dei sistemi tradizionali a mercurio. La differenza si traduce in meno deformazioni del materiale e maggiore stabilità dimensionale.

Per le linee di flexografia ad alta velocità (sopra i 150 m/min), la potenza radiante misurabile in W/cm² assume un ruolo decisivo. Un sistema ben dimensionato dovrebbe garantire almeno 12-15 W/cm² su tutta la larghezza di stampa, con tolleranze massime del 10% tra centro e bordi. Attenzione ai picchi di potenza: sbalzi superiori al 5% possono causare polimerizzazioni irregolari.

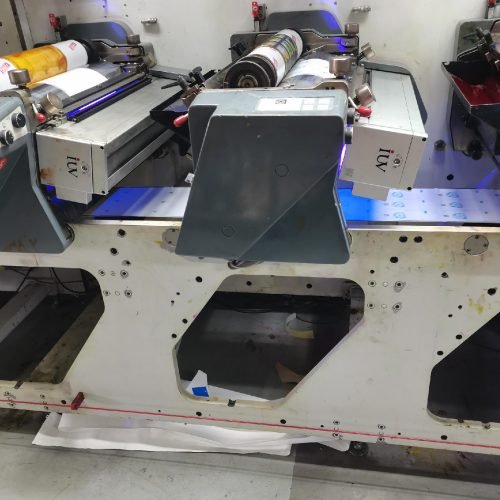

Nella stampa offset convenzionale, la compatibilità con i blanket è spesso trascurata. I cilindri di gomma tendono a indurirsi precocemente se esposti a radiazioni UV intense. Soluzioni avanzate integrano sensori di prossimità che regolano l’intensità in base alla distanza dal substrato, prolungando la vita utile dei componenti del 20-30%.

L’efficienza energetica non è solo una questione di costi. Un impianto LED UV di ultima generazione consuma circa 1/3 dell’energia rispetto alle lampade ad arco tradizionali, ma il vero vantaggio emerge nella gestione termica. Sistemi di raffreddamento a circuito chiuso con scambiatori a piastre permettono di recuperare fino al 40% del calore dissipato, riutilizzabile per il preriscaldamento degli inchiostri o il condizionamento degli ambienti produttivi.

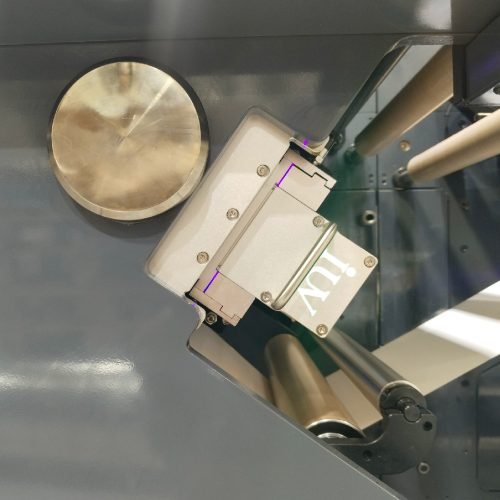

Nelle configurazioni narrow web, dove lo spazio è premium, il design modulare fa la differenza. Moduli LED da 100-150 mm di larghezza, componibili a fisarmonica, consentono di adattare la lunghezza del tunnel di essiccazione alle specifiche della macchina da stampa. La flessibilità operativa si paga in termini di manutenzione: verificare sempre l’MTBF (Mean Time Between Failures) dichiarato dal produttore, che dovrebbe superare le 20.000 ore per singolo modulo.

La scelta degli inchiostri UV va considerata sin dalla fase di progettazione. Alcuni formulati richiedono specifiche intensità luminose per raggiungere la completa polimerizzazione. Un test pratico: applicare un nastro adesivo sulla stampa essiccata e strapparlo bruscamente. Se residui d’inchiostro rimangono sul nastro, significa che la cura non è ottimale.

I parametri di controllo avanzati includono sistemi di monitoraggio in tempo reale della radiazione UV attraverso sensori spettrali integrati. Questa tecnologia permette aggiustamenti dinamici della potenza in base alla velocità di stampa e al tipo di substrato, garantendo uniformità di essiccazione anche durante le variazioni di produzione.

Per le aziende che lavorano su turni continui, la stabilità della sorgente luminosa nel tempo è cruciale. Chiedere sempre le curve di decadimento della potenza radiante: un buon sistema mantiene almeno l’85% dell’intensità iniziale dopo 8.000 ore di funzionamento. Attenzione ai picchi di riavvio: le fluttuazioni di potenza dopo lo spegnimento/riaccensione devono essere contenute entro il 2%.

Nella valutazione complessiva, considerare l’upgradeability dell’impianto. Tecnologie come l’UV a doppia cura (Dual Cure) combinano polimerizzazione radicalica e cationica, ampliando la gamma di materiali stampabili. Verificare la possibilità di integrare in futuro sorgenti LED a spettro variabile senza sostituire l’intero sistema.

L’impatto ambientale gioca un ruolo crescente nella selezione. Oltre al risparmio energetico, valutare l’assenza di ozono e la riduzione dei VOC (Composti Organici Volatili) rispetto alle tecnologie tradizionali. Alcuni impianti offrono certificazioni specifiche come la dichiarazione ambientale di prodotto (EPD) che possono diventare asset competitivi.

Per ottimizzare i tempi di cambio lavoro, cercare sistemi con preset memorizzabili per diversi combinazioni inchiostro/substrato. La funzione di “curing profile” automatico riduce i tempi di setup del 30-40% nelle produzioni job-to-job. Nelle configurazioni multicanale, l’attivazione selettiva delle lampade LED in base alla larghezza del foglio permette ulteriori risparmi energetici.

Infine, considerare l’infrastruttura esistente. L’installazione di un sistema UV a LED potrebbe richiedere modifiche al gruppo di stampa (rivestimenti anti-UV su rulli e cilindri) o all’impianto elettrico (alimentazioni stabilizzate). Un audit preliminare dell’impianto con termocamere e analizzatori di potenza previene sorprese durante la fase di commissioning.