Nella frenesia quotidiana dei reparti stampa, un cambiamento silenzioso sta ridisegnando i parametri dell’efficienza. Le lampade tradizionali a vapori di mercurio, per decenni colonna portante dei processi di essiccazione, lasciano il posto a una tecnologia che trasforma radicalmente il rapporto tra produttività e sostenibilità.

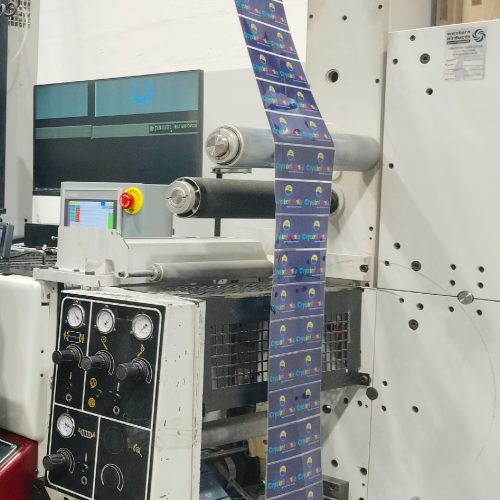

Nella stampa di etichette per cosmetici o alimentari, i sistemi LED UV dimostrano una precisione chirurgica. L’emissione spettrale regolabile (365-405 nm) permette di tarare l’energia sulle specifiche degli inchiostri fotopolimerici, eliminando il classico effetto “pelle d’orange” sui materiali sensibili come i film BOPP. I tempi di curing si riducono a 0.3 secondi, consentendo di lavorare a 70 m/min senza compromettere l’adesione su substrati complessi.

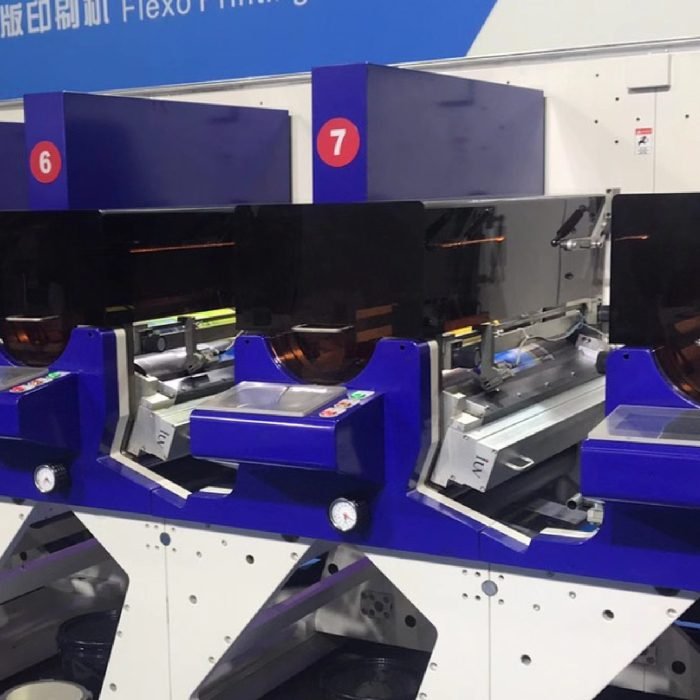

La flessografia narrow-web beneficia in modo particolare della stabilità termica dei LED. Mentre i sistemi convenzionali causano dilatazioni termiche del cliché fino a 15 micron, la tecnologia a stato solido mantiene la temperatura di esercizio sotto i 40°C. Risultato? Una riproduzione fedele dei retini al 150 lpi anche su film termoretraibili, con un risparmio annuo stimato in 3,5 tonnellate di lastre sostituite.

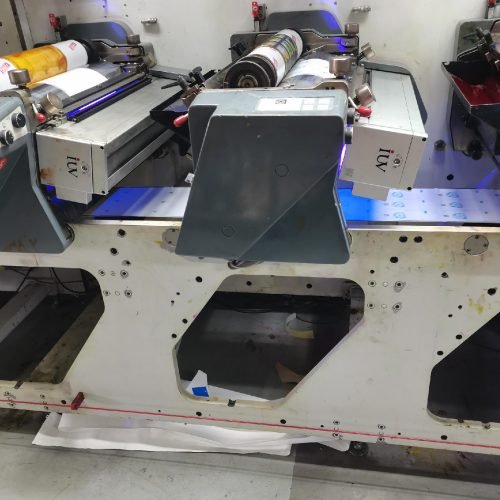

Nel settore dell’offset da ufficio, l’adozione degli UV-LED ridefinisce i parametri di sostenibilità. Un impianto standard da 160 kW sostituito con moduli LED da 24 kW taglia i consumi elettrici del 65%, abbattendo contemporaneamente le emissioni di CO₂ di 38 tonnellate annue. La rimozione dell’ozono generato dalle lampade tradizionali elimina la necessità di costosi sistemi di aspirazione, semplificando l’integrazione in ambienti produttivi urbani.

L’innovazione più radicale si osserva nella gestione degli inchiostri. I formulati UV-LED a bassa migrazione per packaging alimentare raggiungono livelli di sicurezza superiori ai requisiti EuPIA, con test di estrazione totale sotto 10 ppb. Nel settore cosmetico, la polimerizzazione completa elimina i rischi di contaminazione da fotoiniziatori residui, aprendo nuove possibilità per il printing diretto su PET e policarbonato.

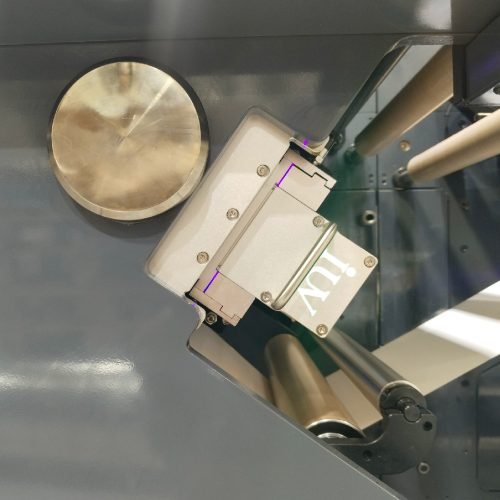

I dati tecnici parlano chiaro: ciclo di vita medio 18,000 ore contro le 1,500 delle lampade tradizionali, downtime ridotto del 70%, intensità luminosa costante per tutta la durata operativa. Ma il vero vantaggio strategico risiede nella flessibilità operativa. I moduli LED configurabili permettono di adattare la potenza irradiata in tempo reale alle variazioni di velocità del nastro, ottimizzando il consumo energetico senza sacrificare la qualità di stampa.

Le sfide non mancano. L’investimento iniziale richiede un’analisi costi-benefici precisa, considerando i risparmi energetici, la riduzione dei tempi di manutenzione e gli incentivi per l’eco-sostenibilità. La scelta degli inchiostri va effettuata in sinergia con i fornitori, verificando la compatibilità chimica con i substrati target.

I casi studio dimostrano che il passaggio ai LED UV non è una semplice sostituzione tecnologica, ma un ripensamento completo del workflow. Aziende che hanno integrato i nuovi sistemi reportano aumenti di produttività del 22%, riduzioni degli scarti del 41% e miglioramenti del 15% nella fedeltà cromatica. Numeri che trasformano la sostenibilità ambientale in un vantaggio competitivo concreto.

Il futuro si sta scrivendo oggi nei reparti stampa più visionari. Tecnologie che uniscono precisione industriale e responsabilità ecologica stanno ridefinendo cosa significhi produrre in modo efficiente nel XXI secolo. La transizione richiede competenza, coraggio e una visione chiara, ma i risultati parlano una lingua universale: quella dell’innovazione che crea valore reale.