Nella scelta tra flessografia e offset per progetti di stampa, ogni dettaglio tecnico fa la differenza. La decisione dipende da materiali, volumi, tempi e budget. Ecco come orientarsi.

Come funzionano le due tecnologie

La flessografia utilizza cliché in fotopolimero morbido e inchiostri a bassa viscosità. L’inchiostro viene trasferito tramite un anilox roller che ne controlla lo spessore con precisione micrometrica. L’offset, invece, si basa sul principio di repulsione acqua/olio: la lastra metallica trasferisce l’immagine a un blanket cilindrico prima della carta.

Per le etichette autoadesive, la flessografia domina grazie alla capacità di stampare su film sottili e materiali termici. Un esempio? Le etichette per logistica che resistono a graffi e sbalzi termici (-20°C/ 120°C) mantenendo una definizione di 150 lpi.

Velocità vs precisione cromatica

Macchine flessografiche moderne raggiungono 200 m/min su substrati flessibili, ideali per produzioni medio-grandi di packaging alimentare. L’offset sheet-fed lavora a 15.000 fogli/ora con retini fino a 250 lpi, perfetto per cataloghi premium dove il Pantone Matching System deve essere impeccabile.

Un caso reale: un’azienda cosmetica ha ridotto i tempi del 40% passando dall’offset alla flessografia UV per le scatole lucide, mantenendo lo stesso livello di brillantezza grazie alla cura UV a LED.

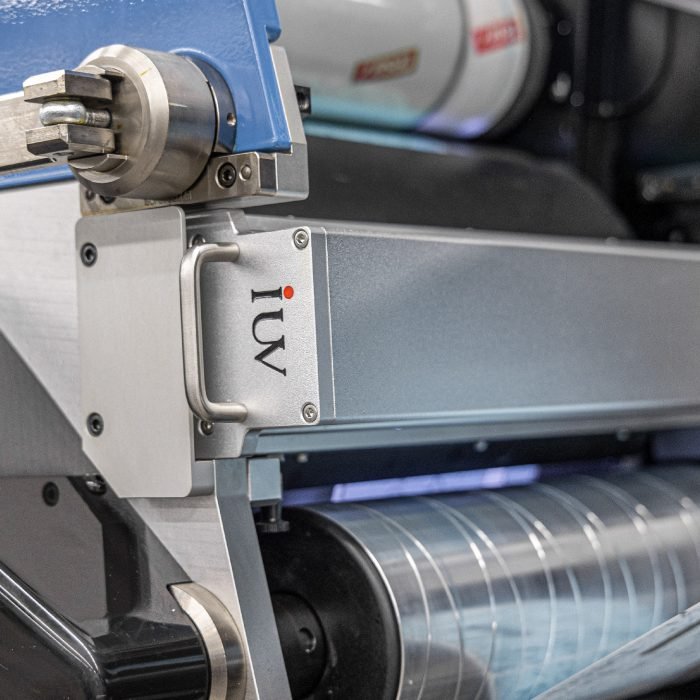

L’impatto dell’UV LED sulla produttività

I sistemi di polimerizzazione a LED a 395 nm rivoluzionano entrambe le tecniche. Nella flessografia, permettono di stampare su PE e PP senza primer, con consumi energetici ridotti del 60% rispetto ai tradizionali essiccatori a mercurio. Nell’offset, abilitano tempi di essiccazione sotto i 0.3 secondi, eliminando l’offsetting e permettendo la stampa su cartoncini spessi senza cracking.

Dati tecnici significativi:

- Vita utile lampade LED: 20.000 ore vs 1.500 ore delle lampade UV convenzionali

- Temperatura di esercizio: 40°C vs 80°C dei sistemi tradizionali (cruciale per film termici)

Narrow web: il territorio della flessografia

Le presse narrow web (250-650 mm) con capacità di stampa a 8 colori verniciature speciali sono l’asso nella manica per etichette complesse. La combinazione con unità di laminazione a caldo e fustellatura in linea riduce i passaggi produttivi. Un impianto flessografico completo per etichette smart con RFID integra:

- Stampa digitale per variabili

- Module UV per vernici tattili

- Sistema di controllo visione 360°

Costi nascosti da valutare

L’offset richiede investimenti iniziali più bassi (€150.000 vs €400.000 per una flessografica completa), ma ha costi marginali più alti per lavori sotto i 50.000 pezzi. La flessografia diventa conveniente sopra i 100.000 stampati, specialmente usando inchiostri UV ad alta concentrazione pigmentata (fino al 22% in meno di consumo).

Un calcolo reale:

- Offset: €0.018/stampato per 50.000 unità

- Flesso UV: €0.012/stampato per 100.000 unità

(Include manodopera, energia e manutenzione)

Adattabilità ai trend di mercato

La crescita del e-commerce spinge verso soluzioni ibride. Alcune aziende combinano testi fissi in flessografia con codici variabili stampati in digitale, sfruttando i vantaggi di entrambe le tecnologie. I nuovi inchiostri UV a bassa migrazione aprono possibilità nel medicale e alimentare, con certificazioni ISO 15378 raggiungibili in 6 mesi invece di 18.

Sostenibilità: non solo marketing

Le ultime evoluzioni nella flessografia UV permettono di riciclare il 92% dei materiali di stampa. Gli impianti a LED riducono le emissioni CO2eq del 35% rispetto all’offset tradizionale. Un caso studio tedesco mostra come la conversione a UV LED abbia tagliato 12 tonnellate annue di rifiuti chimici in un’azienda di etichette farmaceutiche.

Errori comuni nella scelta

- Sottovalutare la preparazione degli operatori: servono 6 mesi per formare un team su tecnologie ibride

- Ignorare i test di resistenza: inchiostri UV richiedono verifiche specifiche su flessione e resistenza chimica

- Trascurare la manutenzione predittiva: sensori IoT su rulli anilox possono prevenire il 70% dei fermi macchina

Per progetti su materiali spessi (oltre 400 g/m²) o con finiture speciali (goffrature, rilievi), l’offset rimane insostituibile. La flessografia UV domina invece nel mondo delle pellicole, dei tessuti tecnici e delle etichette intelligenti. La scelta finale? Dipende dalla geometria del progetto, non dal sentito dire.