Il mercato del packaging e dell’etichettatura spinge costantemente verso la riduzione degli spessori. I produttori di etichette adottano film sottili, come il BOPP o il PET da 12-20 micron, per ridurre i costi dei materiali e l’impatto ambientale. Tuttavia, la gestione della polimerizzazione UV su questi supporti critici richiede una competenza tecnica profonda. Un eccesso di calore può deformare il film, mentre una polimerizzazione insufficiente compromette l’adesione e la resistenza chimica.

La sfida termica nei supporti plastici a basso spessore

Nella stampa a banda stretta, il controllo della temperatura è l’ostacolo principale. Le lampade UV tradizionali a vapori di mercurio emettono una quantità significativa di radiazioni infrarosse (IR). Questo calore si trasferisce direttamente al substrato. Sui film sottili, l’effetto è immediato: instabilità dimensionale, allungamento del materiale e perdita del registro di stampa.

Per gestire questo problema, l’ingegnere di processo deve bilanciare l’energia necessaria per la reticolazione dell’inchiostro con la tolleranza termica del film. L’impiego di riflettori dicroici nelle lampade a mercurio aiuta a filtrare parte della radiazione IR. Tuttavia, per i film estremamente sottili, questa soluzione potrebbe non essere sufficiente.

Tecnologia LED UV: la soluzione per il cold curing

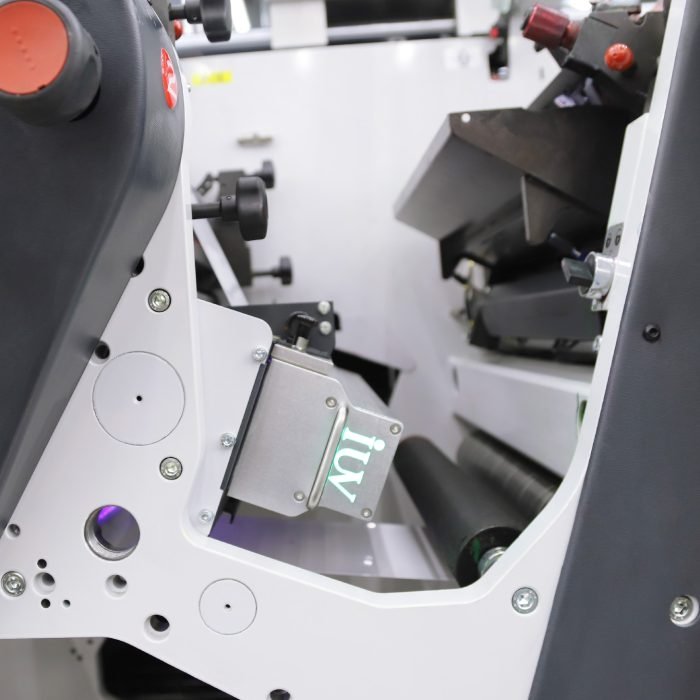

La transizione verso la tecnologia LED UV rappresenta il cambiamento più significativo nella stampa di etichette su film. A differenza delle lampade convenzionali, i sistemi LED emettono una lunghezza d’onda quasi monocromatica, solitamente centrata sui 365nm o 395nm. L’assenza di emissioni IR rende il processo “freddo”.

L’adozione del LED UV elimina quasi totalmente il rischio di deformazione termica. Questo permette di stampare su film plastici che prima erano considerati impossibili da gestire con sistemi UV standard. Oltre alla stabilità dimensionale, i sistemi LED offrono una costanza di emissione che garantisce una polimerizzazione uniforme dalla prima all’ultima etichetta.

Integrazione della polimerizzazione nella stampa flessografica

La flessografia UV rimane la tecnologia dominante per le etichette autoadesive. In questo contesto, la gestione del film sottile richiede una tensione della banda estremamente precisa. Un sistema di polimerizzazione UV mal calibrato può alterare le proprietà meccaniche del film durante il passaggio tra le stazioni di stampa.

Nella flessografia, lo strato di inchiostro depositato è sottile e uniforme. Questo facilita la penetrazione dei fotoni UV. Tuttavia, l’alta velocità delle macchine a banda stretta impone tempi di esposizione ridottissimi. È necessario che il sistema UV sia sincronizzato con la velocità della macchina per variare la potenza in modo lineare, evitando sovraesposizioni durante i rallentamenti.

Dinamiche della stampa offset UV su film

La stampa offset UV viene spesso scelta per la qualità dei dettagli e delle sfumature. Gli inchiostri offset sono più viscosi e hanno una formulazione diversa rispetto a quelli flessografici. Su film sottili, l’adesione diventa il parametro critico.

La polimerizzazione UV nell’offset deve garantire che la reazione chimica sia completa in tutto lo spessore dell’inchiostro. Poiché i film plastici non sono assorbenti, l’ancoraggio dipende interamente dalla qualità della reticolazione all’interfaccia tra inchiostro e supporto. Un monitoraggio costante della dose UV (misurata in mJ/cm²) è indispensabile per prevenire problemi di scrostamento durante la fustellatura.

Gestione del calore e rulli di raffreddamento (Chill Rollers)

Anche con i sistemi UV più efficienti, l’energia assorbita dal materiale può aumentare la temperatura superficiale. L’integrazione di rulli di raffreddamento, o chill rollers, è una configurazione standard nelle macchine da stampa per etichette di alta qualità.

Il film sottile viene fatto aderire a un rullo termostatato proprio nel punto di esposizione UV. Il rullo sottrae il calore istantaneamente, mantenendo il substrato al di sotto della sua temperatura di transizione vetrosa. Questa sinergia tra raffreddamento meccanico e polimerizzazione UV è ciò che permette di lavorare film termosensibili con tolleranze millimetriche.

Parametri critici: Irraggiamento e Dosaggio

Un errore comune è confondere l’irraggiamento (W/cm²) con il dosaggio (mJ/cm²). L’irraggiamento è la potenza istantanea emessa dalla sorgente sulla superficie. Il dosaggio è l’energia totale ricevuta dal film in base alla velocità di passaggio.

Per i film sottili, è preferibile un irraggiamento elevato per un tempo molto breve. Questo “shock” luminoso avvia la polimerizzazione radicalica istantaneamente, minimizzando il tempo di esposizione al calore residuo. Strumenti di misurazione radiometrica regolari sono essenziali per assicurarsi che i riflettori siano puliti e che i diodi LED non siano degradati.

Problemi di inibizione da ossigeno

Nelle applicazioni su film sottili, l’inibizione da ossigeno può lasciare una superficie appiccicosa o poco resistente ai graffi. L’ossigeno presente nell’aria interferisce con i radicali liberi dell’inchiostro UV, bloccando la reazione superficiale.

Per contrastare questo fenomeno, si possono utilizzare inchiostri specifici o aumentare l’intensità della polimerizzazione nell’ultima stazione (final cure). In alcuni sistemi avanzati per imballaggio flessibile, si utilizza l’inertizzazione con azoto, che elimina l’ossigeno dalla zona di cura. Sebbene sia un investimento maggiore, garantisce risultati impeccabili su supporti critici e riduce la migrazione di componenti non reagiti.

Sicurezza e inchiostri a bassa migrazione

Quando si stampano etichette su film sottili destinati al settore alimentare o farmaceutico, la gestione del processo UV diventa una questione di sicurezza. Una polimerizzazione incompleta può portare alla migrazione di fotoiniziatori attraverso il film sottile, contaminando il prodotto contenuto.

L’ingegnere di stampa deve verificare che il grado di reticolazione sia conforme ai test di migrazione specifici. Questo richiede l’uso di inchiostri “Low Migration” e una validazione rigorosa del sistema UV. La tracciabilità dei parametri di polimerizzazione durante la produzione è ormai uno standard richiesto dai grandi brand proprietari.

Ottimizzazione della linea a banda stretta

La configurazione della macchina a banda stretta deve essere olistica. Non basta installare una lampada UV potente; occorre che il percorso carta sia ottimizzato per evitare vibrazioni. Sui film sottili, anche una minima fluttuazione della banda può causare zone d’ombra o esposizioni non uniformi.

La manutenzione dei sistemi UV è altrettanto vitale. Vetri di protezione sporchi o lampade esaurite riducono drasticamente l’efficienza energetica. Nelle linee moderne, i sensori integrati monitorano l’output UV in tempo reale, avvisando l’operatore prima che la qualità scenda sotto il livello di guardia.

Considerazioni tecniche sull’adesione

Il trattamento Corona è spesso necessario prima della stampa su film sintetici per aumentare la tensione superficiale. Tuttavia, il calore generato da una stazione UV convenzionale può talvolta “scaricare” il trattamento o alterare la ricettività del film.

Gestire la polimerizzazione UV significa anche monitorare la compatibilità tra il primer, l’inchiostro e la radiazione ricevuta. Una corretta gestione della potenza permette di mantenere le proprietà superficiali del film senza compromettere la chimica dell’inchiostro.

Evoluzione dei materiali e futuro del UV

L’industria si sposta verso materiali bio-basati e film riciclati post-consumo. Questi nuovi supporti hanno spesso finestre di lavorazione termica ancora più strette rispetto ai materiali vergini. La precisione della polimerizzazione UV e LED diventerà l’unico modo per processare con successo la prossima generazione di materiali per etichette.

Investire in tecnologie di controllo avanzate e nella formazione del personale tecnico è l’unico modo per garantire l’efficienza produttiva. La capacità di gestire film sottili senza scarti è oggi il principale vantaggio competitivo per ogni scatolificio o etichettificio moderno.