Ottenere una polimerizzazione uniforme e di alta qualità su supporti complessi è una delle sfide più sentite nella stampa flessografica moderna, specialmente in applicazioni a rullo stretto e per etichette. La capacità di gestire substrati con diverse proprietà di assorbimento, texture o forme richiede un’attenta valutazione di inchiostri, attrezzature e, soprattutto, del sistema di polimerizzazione. La tecnologia UV, in particolare con l’avvento dei LED UV, offre soluzioni sempre più sofisticate per affrontare queste complessità.

Comprendere i Supporti Complessi nella Stampa Flessografica

I “supporti complessi” in questo contesto si riferiscono a una vasta gamma di materiali che vanno oltre la semplice carta patinata o film plastico liscio. Possiamo includere:

- Materiali texturizzati: Carte goffrate, laccate o con finiture particolari che presentano disomogeneità superficiali.

- Substrati poco assorbenti: Film plastici ad alta densità (come PP, PE, PET) che impediscono una rapida penetrazione dell’inchiostro.

- Materiali sensibili al calore: Alcuni substrati possono deformarsi o degradarsi se esposti a temperature elevate, un fattore critico nei sistemi di polimerizzazione tradizionali.

- Forme e strutture non piane: Nel caso di etichette pre-tagliate o con bordi irregolari, la distribuzione dell’energia UV può variare.

Queste caratteristiche pongono un problema significativo per la polimerizzazione. Un’energia insufficiente o distribuita in modo non uniforme può portare a inchiostri non completamente induriti, causando problemi come sbavature, scarsa adesione, resistenza chimica e meccanica compromesse, e un aspetto finale opaco o irregolare.

Il Ruolo Cruciale della Polimerizzazione UV

La polimerizzazione UV (o “curing” UV) è il processo chimico che trasforma l’inchiostro liquido in uno stato solido e resistente attraverso l’esposizione a radiazioni ultraviolette. Questo avviene grazie a fotoiniziatori presenti nella formulazione dell’inchiostro, che assorbono l’energia UV e danno il via a una reazione a catena che lega le molecole dell’inchiostro.

Nel contesto della stampa flessografica, i sistemi di polimerizzazione UV tradizionali utilizzano lampade a mercurio. Queste lampade offrono un’alta emissione di energia, ma presentano alcuni svantaggi:

- Emissione di calore: Generano una quantità considerevole di calore, che può essere dannoso per substrati sensibili.

- Durata e manutenzione: Richiedono un riscaldamento e un raffreddamento, hanno una durata limitata e necessitano di sostituzioni frequenti.

- Spettro di emissione fisso: Non sempre ottimale per tutte le formulazioni di inchiostro.

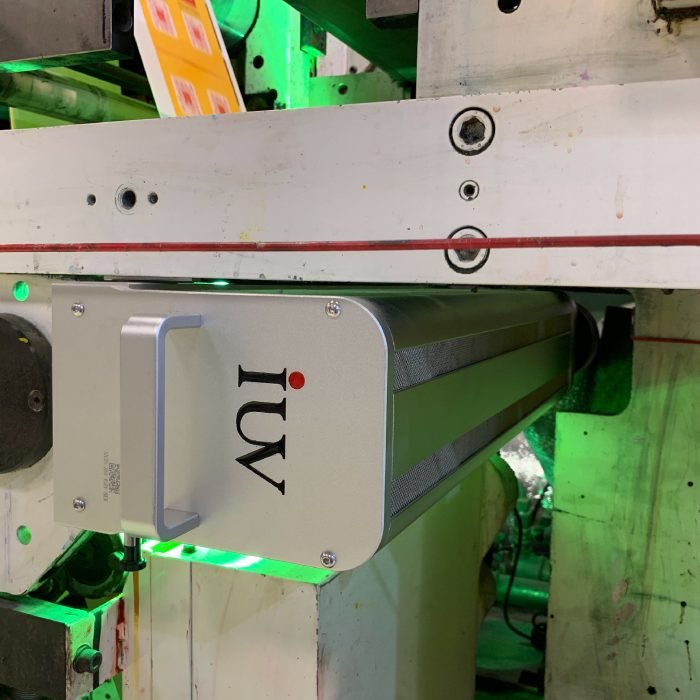

L’Innovazione dei Sistemi LED UV nella Flessografia

I sistemi di polimerizzazione a LED UV rappresentano un’evoluzione significativa e offrono vantaggi distinti, soprattutto quando si affrontano supporti complessi:

- Emissioni a banda stretta: I LED UV emettono luce in una banda di lunghezze d’onda specifica (es. 365 nm, 395 nm). Questo permette di ottimizzare la scelta dell’inchiostro, garantendo che i fotoiniziatori siano attivati in modo efficiente e mirato. Gli inchiostri formulati specificamente per LED UV contengono fotoiniziatori che rispondono meglio a queste lunghezze d’onda.

- Basso calore: I LED UV producono un calore minimo rispetto alle lampade a mercurio. Questo è fondamentale per la stampa su film sottili, materiali sensibili al calore o quando si cerca di mantenere bassa la temperatura generale del rullo di stampa.

- Accensione/Spegnimento istantaneo: Non richiedono tempi di riscaldamento o raffreddamento. Si accendono e spengono immediatamente, migliorando l’efficienza energetica e consentendo un maggiore controllo durante le pause tra le tirature.

- Durata e costi operativi: Hanno una durata operativa molto più lunga delle lampade a mercurio e consumano meno energia, riducendo i costi a lungo termine.

- Dimensioni compatte: Possono essere integrati più facilmente in macchine da stampa compatte, come quelle per il narrow web.

Ottenere una Polimerizzazione Uniforme su Supporti Difficili

Per superare le sfide poste dai supporti complessi, un approccio olistico è essenziale. Questo coinvolge diversi fattori chiave:

1. Scelta dell’Inchiostro e della Formulazione

La compatibilità dell’inchiostro con il substrato e il sistema di polimerizzazione è il primo passo critico.

- Inchiostri per LED UV: Utilizzare inchiostri appositamente formulati per l’emissione dei LED UV scelti (es. 395 nm). Questi inchiostri contengono fotoiniziatori con un assorbimento ottimale a quelle lunghezze d’onda.

- Bassa migrazione e bassa estraibilità: Per applicazioni alimentari o farmaceutiche, è fondamentale scegliere formulazioni che minimizzino la migrazione di componenti non polimerizzati.

- Proprietà dell’inchiostro: Considerare la viscosità, la reologia e il contenuto di solidi dell’inchiostro. Inchiostri più fluidi possono penetrare meglio nei substrati porosi, mentre formulazioni con maggiore solidità possono formare un film più spesso e resistente.

2. Gestione dell’Energia UV e Distribuzione

La quantità e l’uniformità dell’energia UV erogata sono determinanti.

- Densità di energia (J/cm²): Misurare e controllare la densità di energia che raggiunge la superficie dell’inchiostro. Deve essere sufficiente per una polimerizzazione completa.

- Potenza (W/cm²): La potenza del sistema UV influisce sulla velocità di polimerizzazione. Per substrati complessi, potrebbe essere necessario trovare un equilibrio tra potenza, velocità della macchina e assorbimento del supporto.

- Uniformità spaziale: Le teste LED UV più moderne sono progettate per offrire un’emissione di energia molto uniforme su tutta la larghezza di stampa. È importante assicurarsi che il sistema scelto non presenti “punti caldi” o “punti freddi” che porterebbero a una polimerizzazione disomogenea. L’allineamento e la distanza delle teste LED dal substrato sono cruciali.

- Posizionamento dei LED: La distanza ottimale tra le teste LED e la superficie di stampa è fondamentale. Una distanza troppo grande può diluire l’intensità dell’energia, mentre una distanza troppo ravvicinata potrebbe causare problemi di raffreddamento o deformazione (seppur minima).

3. Considerazioni sul Processo di Stampa Flessografica

Ogni elemento del processo di stampa gioca un ruolo.

- Pressione del Rullo Anilox e del Cilindro di Stampa: Una pressione di stampa eccessiva può schiacciare la texture del supporto o causare un eccessivo allargamento dell’inchiostro, influenzando lo spessore del film e la sua esposizione UV.

- Velocità della Macchina: Le alte velocità richiedono una maggiore potenza UV per garantire tempi di esposizione sufficienti. Con substrati difficili, potrebbe essere necessaria una riduzione della velocità per permettere una polimerizzazione adeguata.

- Configurazione della Macchina: La presenza di rulli di raffreddamento o di sistemi di ventilazione può aiutare a gestire la temperatura generale, specialmente se si utilizzano inchiostri UV che richiedono un certo tempo per raggiungere la loro massima resistenza.

4. Test e Monitoraggio Costante

La verifica della qualità della polimerizzazione non è un’attività da fare una tantum.

- Test di Adesione: Utilizzare test del nastro adesivo (es. ASTM D3359) per verificare la forza di adesione dell’inchiostro al substrato.

- Test di Resistenza Chimica e Meccanica: Verificare la resistenza a solventi, abrasione, calore e piegatura, in base ai requisiti dell’applicazione finale.

- Monitoraggio dell’Energia: Utilizzare radiometri UV per misurare regolarmente l’energia erogata dai sistemi LED e confrontarla con i valori ottimali per l’inchiostro e il substrato.

Applicazioni Specifiche: Etichette e Narrow Web

Nel settore delle etichette e della stampa a rullo stretto (narrow web), la precisione è fondamentale.

- Etichette su film: La stampa su film plastici richiede sistemi UV con basso calore e inchiostri specifici per garantire adesione e durabilità. I LED UV sono ideali qui, prevenendo il restringimento o la deformazione del film.

- Etichette con finiture speciali: Quando si stampano su materiali con texture metallizzate, trasparenti o a effetto, la capacità di erogare energia UV in modo uniforme sulle irregolarità superficiali è vitale per evitare aree non polimerizzate.

Conclusione

Ottenere una polimerizzazione uniforme su supporti complessi nella stampa flessografica è un processo che richiede un’attenta sinergia tra la scelta dell’inchiostro, la configurazione dell’attrezzatura e l’efficacia del sistema di polimerizzazione. L’evoluzione verso i sistemi LED UV offre un controllo senza precedenti sulla distribuzione dell’energia e sulla gestione del calore, rendendoli uno strumento indispensabile per affrontare le sfide poste da substrati avanzati e ottenere risultati di stampa di alta qualità e duraturi. Un approccio basato sulla conoscenza approfondita, sul testing rigoroso e sull’adattamento continuo garantirà il successo nella stampa di etichette e altre applicazioni complesse.