La stampa flessografica con polimerizzazione UV LED rappresenta un’evoluzione significativa nel settore del packaging e delle etichette. Questa tecnologia offre vantaggi in termini di velocità, efficienza energetica e sostenibilità rispetto ai sistemi UV tradizionali a mercurio. Tuttavia, come ogni processo industriale avanzato, presenta sfide specifiche che richiedono una comprensione approfondita per essere superate. Questo articolo esplora i problemi più comuni incontrati nella stampa flessografica con UV LED e fornisce soluzioni pratiche per garantirne la massima resa.

Comprendere la Polimerizzazione UV LED nella Stampa Flessografica

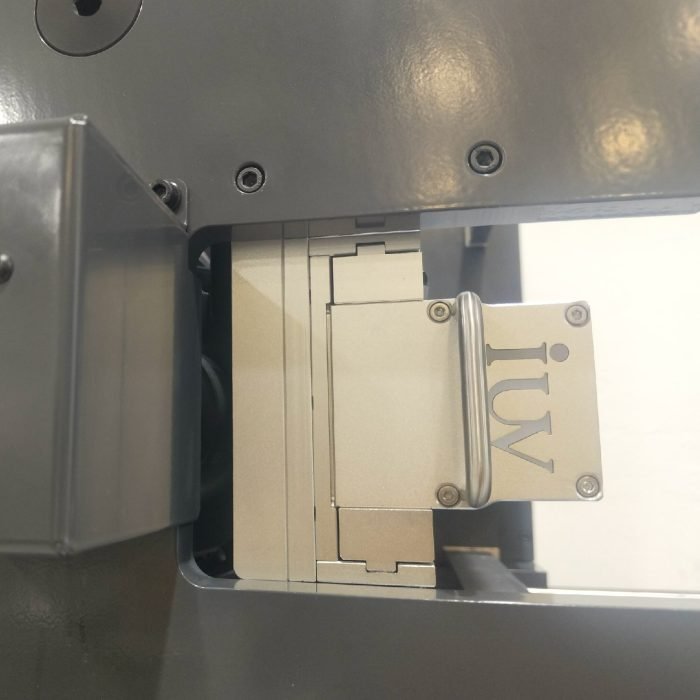

Prima di addentrarci nei problemi, è utile richiamare i principi fondamentali. La polimerizzazione UV LED utilizza diodi ad emissione luminosa (LED) per emettere radiazioni ultraviolette. Queste lunghezze d’onda attivano i fotoiniziatori presenti negli inchiostri e nei rivestimenti UV, innescando una reazione chimica che trasforma il liquido in uno strato solido e resistente. Rispetto alle lampade a mercurio, i LED offrono un’emissione spettrale più precisa, maggiore durata, minore consumo energetico e assenza di ozono.

Problemi Comuni e le Loro Soluzioni

Le sfide nella stampa flessografica con UV LED possono manifestarsi in diverse fasi del processo, dalla preparazione alla finitura. Affrontare questi inconvenienti in modo proattivo è la chiave per una produzione efficiente e di alta qualità, specialmente in settori come la stampa di etichette, la stampa narrow web e la stampa offset, quando applicabile.

1. Polimerizzazione Incompleta o Insufficiente

Uno dei problemi più frustranti è la polimerizzazione incompleta. Questo può portare a inchiostri che si graffiano facilmente, scarsa resistenza chimica e problemi di adesione.

- Cause Possibili:

- Intensità Luminosa Insufficiente: La potenza erogata dai moduli LED potrebbe non essere adeguata alla velocità di stampa o alla formulazione dell’inchiostro.

- Lunghezza d’onda Inadeguata: I LED devono emettere la lunghezza d’onda corretta per attivare i fotoiniziatori specifici dell’inchiostro.

- Distanza Eccessiva tra LED e Substrato: Una distanza maggiore riduce l’irradiazione efficace.

- Veicolazione di Calore Insufficiente: In alcuni casi, la corretta gestione termica dei LED è fondamentale per mantenere la loro efficienza e vita utile, indirettamente impattando la polimerizzazione.

- Formulazione dell’Inchiostro: Inchiostri non ottimizzati per LED, o con fotoiniziatori poco reattivi alla specifica lunghezza d’onda dei LED.

- Contaminazione del Substrato: Residui di distaccanti, oli o polvere possono bloccare la luce UV.

- Velocità di Stampa Eccessiva: La macchina potrebbe operare a una velocità superiore a quella per cui il sistema UV LED è stato dimensionato.

- Soluzioni:

- Verificare i Parametri Tecnici: Assicurarsi che l’intensità luminosa (misurata in mJ/cm²) sia corretta e che la lunghezza d’onda sia compatibile con l’inchiostro utilizzato. Consultare la scheda tecnica dell’inchiostro e del sistema UV LED.

- Ottimizzare la Distanza: Ridurre la distanza tra i moduli LED e la superficie stampata, se possibile e sicuro.

- Controllare la Temperatura: Monitorare la temperatura dei moduli LED; un surriscaldamento può ridurre l’efficienza.

- Utilizzare Inchiostri LED-Specifici: Scegliere inchiostri formulati appositamente per la polimerizzazione UV LED, specificando la lunghezza d’onda di attivazione.

- Preparazione del Substrato: Pulire accuratamente il substrato prima della stampa per rimuovere qualsiasi contaminante.

- Regolare la Velocità di Stampa: Ridurre la velocità di stampa per dare ai LED il tempo necessario per una polimerizzazione completa. Effettuare test incrementali di velocità.

2. Problemi di Adesione dell’Inchiostro

L’adesione debole dell’inchiostro al substrato è un altro problema critico, che compromette la durabilità dell’etichetta o del packaging.

- Cause Possibili:

- Polimerizzazione Incompleta: Come visto sopra, la polimerizzazione insufficiente mina l’adesione.

- Trattamento Superficiale Inadeguato del Substrato: Substrati non trattati (es. plastiche non polari) o trattati in modo non uniforme possono offrire una superficie di ancoraggio povera.

- Utilizzo di Additivi o Agenti Separatori: Alcuni additivi nell’inchiostro o sul substrato (es. slip agent) possono interferire con l’adesione.

- Compatibilità Substrato/Inchiostro: Non tutti gli inchiostri UV aderiscono bene a tutti i tipi di substrati, specialmente quelli con basse energie superficiali.

- Soluzioni:

- Assicurare una Polimerizzazione Completa: Affrontare innanzitutto le cause della polimerizzazione insufficiente.

- Trattamento Superficiale: Utilizzare trattamenti corona, plasma o di ancoraggio specifici per migliorare l’energia superficiale del substrato, se necessario. Consultare i fornitori di substrati.

- Test di Compatibilità: Effettuare test di adesione (es. test del nastro adesivo incrociato) su diversi substrati con l’inchiostro UV LED scelto.

- Ottimizzare la Formulazione dell’Inchiostro: Se possibile, lavorare con il fornitore dell’inchiostro per ottenere formulazioni che garantiscano una migliore adesione al substrato specifico.

- Verificare gli Additivi: Rivedere l’uso di additivi sia negli inchiostri che nei substrati che potrebbero interferire.

3. “Ghosting” o Sbiadimento dell’Immagine

Questo fenomeno si manifesta con la comparsa di immagini più deboli o sbiadite in aree adiacenti a quelle stampate in modo più intenso.

- Cause Possibili:

- Polimerizzazione Eccessiva: In alcuni casi, una polimerizzazione troppo spinta può indurre stress nel film di inchiostro, causando fenomeni ottici indesiderati.

- Trasferimento Incompleto dell’Inchiostro: Il problema potrebbe risiedere nel trasferimento dell’inchiostro dal cliché al substrato.

- Dispersione della Luce UV: La luce UV potrebbe disperdersi in modo non uniforme, polimerizzando parzialmente aree adiacenti.

- Residui di Inchiostro sulla Cilindro Anilox o sui Cliché: Questi residui possono causare trasferimenti irregolari.

- Soluzioni:

- Regolare l’Intensità UV: Ridurre leggermente l’intensità luminosa o la durata dell’esposizione.

- Verificare il Trasferimento dell’Inchiostro: Assicurarsi che la pressione di stampa sia corretta e che il numero di linea dell’anilox sia appropriato per la viscosità e il contenuto di solidi dell’inchiostro.

- Pulizia: Mantenere anilox e cliché impeccabilmente puliti.

- Ottimizzazione Lunghezza d’onda e Fotoiniziatori: Verificare che la combinazione LED-inchiostro sia ottimale.

4. Odore Residuo (Odour)

Anche se la polimerizzazione UV LED tende a produrre meno odori rispetto ai sistemi tradizionali, inchiostri non completamente polimerizzati possono lasciare un odore persistente.

- Cause Possibili:

- Polimerizzazione Incompleta: Il motivo principale è la presenza di composti organici volatili (VOC) o di fotoiniziatori non reagiti.

- Uso di Inchiostri o Additivi Non Specifici per Low Odour / Low Migration: Alcune formulazioni sono pensate per applicazioni sensibili.

- Soluzioni:

- Garantire la Completa Polimerizzazione: Questo è il rimedio più efficace. Testare sempre la completa polimerizzazione con metodi appropriati (es. test di assorbimento di solventi, cromatografia).

- Utilizzare Inchiostri a Basso Odore: Se l’applicazione lo richiede (es. packaging alimentare), optare per inchiostri e vernici specificatamente formulati come “low odour” o “low migration”.

- Aumentare l’Aspirazione: Migliorare il sistema di ventilazione e aspirazione dell’aria nella zona di stampa può aiutare a rimuovere vapori residui.

- Condizioni di Stoccaggio: Assicurarsi che i materiali stampati siano correttamente essiccati e stoccati in ambienti ventilati.

5. Problemi di Omogeneità del Film di Inchiostro (Tack e Levelling)

La corretta distribuzione e livellamento dell’inchiostro è essenziale per una finitura uniforme e senza difetti.

- Cause Possibili:

- Viscosità dell’Inchiostro: Inchiostri troppo densi o troppo fluidi possono causare problemi di trasferimento e livellamento.

- Formulazione dell’Inchiostro: Componenti come resine e pigmenti devono essere finemente dispersi.

- Temperatura del Bagno d’Inchiostro: Variazioni di temperatura possono alterare la viscosità.

- Pressione e Velocità di Stampa: Impostazioni non ottimali possono causare un trasferimento non uniforme.

- Soluzioni:

- Controllo Viscosità: Mantenere la viscosità dell’inchiostro entro i parametri raccomandati dal produttore, utilizzando eventualmente sistemi di controllo automatico della viscosità.

- Selezione Anilox: Utilizzare un anilox con il numero di linee e la profondità di cella adeguati all’inchiostro e al substrato.

- Ottimizzazione Pressione/Velocità: Tarare attentamente la pressione di stampa e la velocità di lavoro.

- Gestione Temperatura: Assicurare una temperatura costante dell’ambiente di stampa e, se necessario, utilizzare sistemi di raffreddamento per il bagno d’inchiostro.

6. Usura Precoce dei Componenti UV LED

Anche se i LED hanno una lunga durata, un uso improprio o condizioni operative estreme possono ridurla.

- Cause Possibili:

- Sovra-riscaldamento: Temperature di esercizio troppo elevate danneggiano i diodi.

- Alimentazione Elettrica Instabile: Fluttuazioni di tensione possono stressare i componenti elettronici.

- Installazione Inadeguata: Montaggio non corretto, cablaggio difettoso.

- Pulizia Scorretta: Utilizzo di solventi aggressivi sui vetri o sui riflettori.

- Soluzioni:

- Mantenere Temperature Ottimali: Assicurare un adeguato sistema di raffreddamento (ad aria o ad acqua) come previsto dal produttore.

- Verificare l’Alimentazione Elettrica: Utilizzare alimentatori stabili e di qualità.

- Installazione Professionale: Seguire scrupolosamente le istruzioni di installazione del produttore dei moduli UV LED.

- Pulizia Delicata: Utilizzare solo panni morbidi e detergenti specifici consigliati dal produttore per la pulizia delle ottiche.

Considerazioni Specifiche per Settori di Applicazione

- Stampa di Etichette e Narrow Web: In questo settore, la densità dei moduli LED e la precisione del controllo sono cruciali, date le alte velocità e la necessità di dettagli fini. La gestione del calore è fondamentale per evitare deformazioni di substrati sottili.

- Stampa Offset (Applicazione UV LED): Quando i sistemi UV LED vengono adattati alle macchine offset, la compatibilità con le formulazioni degli inchiostri offset tradizionali o l’uso di inchiostri specifici diventa prioritaria. L’integrazione richiede attenta valutazione dell’impatto sul trasferimento e sulla pressione.

- Verniciatura e Finiture: Per applicazioni di verniciatura UV LED, l’omogeneità del deposito della vernice e la completa polimerizzazione sono essenziali per ottenere l’effetto desiderato (lucido, opaco, tattile) e la necessaria resistenza.

Conclusione: Un Approccio Proattivo e Informato

Affrontare i problemi nella stampa flessografica con polimerizzazione UV LED richiede un approccio basato sulla conoscenza, sulla prevenzione e sull’ottimizzazione continua. La scelta di inchiostri e attrezzature compatibili, una rigorosa manutenzione, la formazione del personale e una stretta collaborazione con i fornitori sono elementi chiave. Investire tempo nella comprensione delle dinamiche tra luce LED, inchiostri e substrati trasformerà le potenziali sfide in opportunità di miglioramento e innovazione nel panorama della stampa moderna. La flessibilità e l’efficienza della stampa UV LED sono a portata di mano per chi sa come gestirle al meglio.