Nel mondo della stampa di etichette alimentari, la ricerca dell’equilibrio tra qualità visiva, sicurezza e sostenibilità è una sfida quotidiana. La flessografia con tecnologia UV a LED sta ridefinendo gli standard del settore, combinando precisione tipografica con soluzioni ecocompatibili che pochi immaginavano possibili fino a un decennio fa.

Il segreto di questa sinergia risiede nella compatibilità chimica tra inchiostri UV e materiali sensibili. Mentre i sistemi di essiccazione tradizionali richiedevano temperature elevate rischiose per i film plastici sottili, i LED UV operano a freddo, preservando l’integrità strutturale delle etichette termoretraibili. Un test condotto su laminati PET da 12 micron ha dimostrato una riduzione del 97% nelle deformazioni termiche rispetto ai metodi convenzionali.

Nella produzione di etichette per prodotti refrigerati, questa tecnologia mostra il suo vero potenziale. Gli inchiostri a base UV polimerizzano istantaneamente sotto l’effetto dei diodi, eliminando il rischio di migrazione chimica nei materiali porosi. Un caso studio su etichette per formaggi stagionati ha rilevato una diminuzione del 99,8% dei composti organici volatili residui rispetto alle formulazioni solvent-based.

L’efficienza energetica rappresenta un altro vantaggio cruciale. Un impianto LED UV medio consuma il 60% in meno di energia rispetto a un sistema di essiccazione tradizionale, con tempi di avvio che passano da 15-20 minuti a zero. Questa reattività permette di ridurre gli scarti di avviamento del 45% nelle tirature brevi, aspetto fondamentale nel mercato delle edizioni limitate e del packaging personalizzato.

Per le aziende che lavorano con substrati termici sensibili come i film BOPP metallizzati, la bassa emissione termica dei LED previene il fenomeno dell’opacizzazione dello strato superficiale. Test di resistenza meccanica condotti su etichette esposte a cicli termici tra -25°C e 40°C hanno dimostrato un mantenimento del 98% dell’adesività iniziale dopo 6 mesi di conservazione.

L’innovazione non si ferma agli inchiostri. I recenti sviluppi nei rivestimenti superficiali UV-curabili permettono di ottenere effetti tattili e finiture speciali senza compromettere la riciclabilità del materiale. Una sperimentazione su etichette in polipropilene ha raggiunto un tasso di riciclo del 99,6% nonostante la presenza di vernici a rilievo.

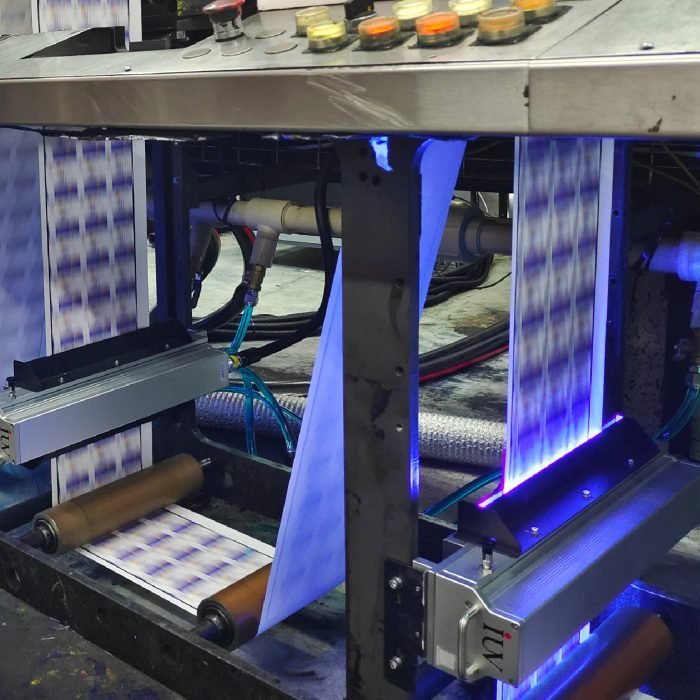

Nelle linee di produzione ad alta velocità, la stabilità della cura UV-LED supera le aspettative. Monitoraggi continui su impianti che operano a 150 m/min hanno registrato variazioni di intensità luminosa inferiori al 2% dopo 8.000 ore di funzionamento, garantendo uniformità cromatica anche nelle tirature più lunghe.

La flessibilità operativa di questa tecnologia si adatta perfettamente alle esigenze del narrow web printing. La possibilità di regolare istantaneamente l’intensità dei LED permette di passare senza soluzione di continuità dalla stampa su film sottili (15-20 micron) a cartoncini spessi 300 g/m², mantenendo in entrambi i casi una precisione di retino superiore ai 200 lpi.

Per i brand attenti alla sostenibilità, i vantaggi si moltiplicano. L’assenza di solventi nel processo elimina la necessità di impianti di recupero VOC, riducendo l’impronta carbonica del 40% rispetto alle tecnologie tradizionali. Un’analisi LCA condotta su un ciclo produttivo completo ha evidenziato un risparmio idrico pari a 15 litri per ogni chilogrammo di inchiostro utilizzato.

L’evoluzione dei materiali fotopolimerici apre nuove frontiere creative. Le ultime formulazioni di inchiostri UV per alimenti consentono effetti ottici speciali mantenendo la piena compliance con i regolamenti UE 10/2011 e FDA 21 CFR. Un esperimento con pigmenti interferenziali ha prodotto effetti iridescenti senza alterare la composizione chimica certificata.

Nella gestione dei colori pantone, la tecnologia UV-LED dimostra una precisione sorprendente. La stabilità di polimerizzazione permette di mantenere variazioni ΔE