Il settore della stampa di etichette richiede oggi standard qualitativi elevatissimi e velocità di produzione sempre più spinte. Al centro di questa evoluzione si trova il processo di polimerizzazione UV. Ottimizzare questo passaggio non significa solo asciugare l’inchiostro, ma garantire adesione, resistenza chimica e brillantezza cromatica su una vasta gamma di supporti. Questa guida analizza le variabili tecniche fondamentali per massimizzare l’efficienza delle linee narrow web, confrontando le tecnologie tradizionali a mercurio con l’innovazione LED.

L’evoluzione del curing UV nel mercato delle etichette

La stampa di etichette autoadesive ha subito una trasformazione radicale grazie all’introduzione dei sistemi UV. Inizialmente limitata a pochi segmenti, oggi la tecnologia UV domina la flessografia e l’offset a fascia stretta. Il motivo è semplice: la capacità di passare istantaneamente dallo stato liquido a quello solido permette di gestire lavorazioni complesse senza tempi di attesa.

Nelle moderne linee di etichettatura, la stabilità del processo di curing determina la redditività dell’intero impianto. Un’essiccazione incompleta può causare problemi di migrazione degli inchiostri, cattivo odore del prodotto finito o distacchi della vernice durante l’applicazione automatica. Per evitare questi rischi, è necessario agire su parametri meccanici, chimici e ottici.

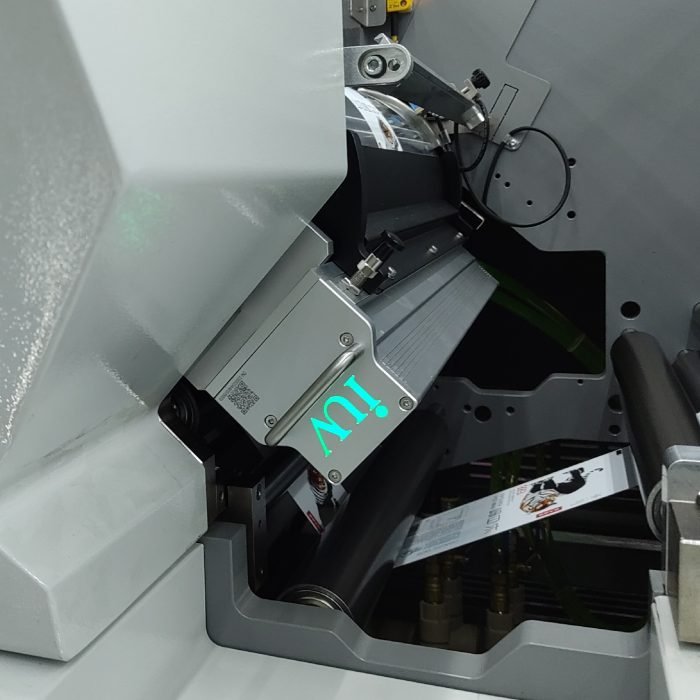

Tecnologia LED UV: un salto di qualità per la stampa narrow web

Il passaggio dalle lampade a vapori di mercurio ai sistemi LED UV rappresenta il cambiamento più significativo degli ultimi dieci anni. I vantaggi non riguardano solo il risparmio energetico, ma la qualità stessa del prodotto stampato. I sistemi LED emettono una lunghezza d’onda quasi monocromatica, solitamente centrata sui 365nm o 395nm. Questa precisione permette una penetrazione profonda negli strati di inchiostro più spessi.

Un altro aspetto cruciale riguarda la gestione del calore. Le lampade tradizionali emettono una grande quantità di radiazioni infrarosse che scaldano il supporto. Nella stampa di etichette su film plastici sottili (PE, PP, PET), questo calore può causare deformazioni del materiale e problemi di registro. Il LED UV è una tecnologia “fredda” che elimina questi rischi, permettendo di stampare materiali termosensibili con estrema precisione.

Ottimizzazione della polimerizzazione nella stampa flessografica

La flessografia UV è lo standard per la produzione di etichette su larga scala. Qui, il trasferimento dell’inchiostro avviene tramite cilindri anilox. La quantità di inchiostro depositata deve essere perfettamente bilanciata con la potenza del sistema UV. Se la densità del pigmento è troppo alta, i raggi UV potrebbero non raggiungere gli strati inferiori dell’inchiostro, lasciando la base bagnata.

Per ottimizzare questo processo, occorre monitorare costantemente la viscosità dell’inchiostro e la pulizia delle celle dell’anilox. Un sistema UV ben tarato deve essere in grado di polimerizzare l’inchiostro anche alla massima velocità della macchina, spesso superiore ai 150 metri al minuto. La sincronizzazione tra la velocità del nastro e l’output della lampada (dimming automatico) è un requisito tecnico indispensabile per mantenere la costanza cromatica.

La precisione del processo UV nella stampa offset di etichette

Nella stampa offset a fascia stretta, utilizzata prevalentemente per etichette di alta gamma nel settore wine