L’indurimento UV LED per etichette su substrati complessi rappresenta una sfida tecnologica di primaria importanza nel settore della stampa. Ottenere una polimerizzazione uniforme, completa e rapida è fondamentale per garantire la qualità finale del prodotto, la durabilità dell’inchiostro e l’efficienza del processo produttivo. Questo articolo esplora le sfaccettature tecniche e pratiche per raggiungere questo obiettivo, concentrandosi in particolare sull’uso della tecnologia LED UV.

La Sfida dei Substrati Complessi nella Stampa di Etichette

I materiali utilizzati per le etichette packaging sono sempre più diversificati. Si spazia dalle pellicole plastiche come polipropilene (PP), polietilene (PE) e poliestere (PET), a carte speciali, film metallizzati e substrati con finiture superficiali particolari. Ogni materiale presenta caratteristiche uniche che influenzano l’interazione con gli inchiostri e i processi di asciugatura o indurimento.

Le pellicole plastiche, ad esempio, hanno superfici spesso lisce e a bassa energia superficiale. Questo può rendere difficile l’adesione iniziale dell’inchiostro, richiedendo trattamenti superficiali specifici o primer. La loro flessibilità, sebbene vantaggiosa per l’applicazione finale, può complicare il processo di indurimento, soprattutto se il materiale tende a flettersi o deformarsi sotto il calore.

Le carte patinate o speciali possono presentare diverse porosità e assorbenze, influenzando la migrazione dell’inchiostro prima dell’indurimento. I film metallizzati, con la loro elevata riflettività, possono ostacolare la penetrazione della luce UV, rendendo critico il posizionamento e l’intensità della sorgente luminosa.

Fondamenti dell’Indurimento UV LED

L’indurimento UV LED si basa sull’attivazione di fotoiniziatori presenti nella formulazione dell’inchiostro mediante luce ultravioletta. L’energia della luce provoca una rapida reazione chimica che trasforma l’inchiostro liquido in un solido polimerico reticolato. I vantaggi principali della tecnologia LED UV rispetto alle lampade a mercurio tradizionali includono:

- Efficienza Energetica: I LED consumano significativamente meno energia.

- Durata: Hanno una vita operativa molto più lunga.

- Controllo: Offrono un controllo preciso dell’intensità e della lunghezza d’onda.

- Calore Ridotto: Emettono meno calore infrarosso, fondamentale per substrati sensibili.

- Accensione/Spegnimento Istantaneo: Non richiedono tempi di riscaldamento o raffreddamento.

Tuttavia, l’indurimento LED UV presenta anch’esso delle specificità tecniche. La distribuzione spettrale della luce emessa dai LED è molto più stretta rispetto alle lampade a mercurio. Questo significa che la compatibilità tra la lunghezza d’onda del LED e i fotoiniziatori nell’inchiostro è cruciale. Una non corrispondenza può portare a un indurimento incompleto o superficiale.

Ottimizzare la Polimerizzazione Uniforme su Materiali Complessi

Per ottenere una polimerizzazione uniforme su substrati complessi, è necessario un approccio olistico che consideri diversi fattori chiave:

1. Formulazione dell’Inchiostro e Fotoiniziatori

La scelta dell’inchiostro è il primo passo. Gli inchiostri UV formulati specificamente per la stampa su plastiche o substrati difficili contengono additivi che migliorano l’adesione e la bagnabilità. Ancora più importante, la selezione dei fotoiniziatori deve essere allineata con lo spettro di emissione della sorgente LED UV utilizzata.

- Fotoiniziatori a Lunga Lunghezza d’Onda: Per superare l’effetto barriera di film metallizzati o inchiostri densi, sono preferibili fotoiniziatori che assorbono a lunghezze d’onda più elevate (es. 385-405 nm).

- Combinazioni di Fotoiniziatori: A volte, l’uso di una miscela di fotoiniziatori con diverse sensibilità spettrali può garantire una polimerizzazione più profonda e completa.

- Additivi per la Migrazione: Formulazioni che riducono la tendenza dell’inchiostro a migrare o a disperdersi prima dell’indurimento sono essenziali.

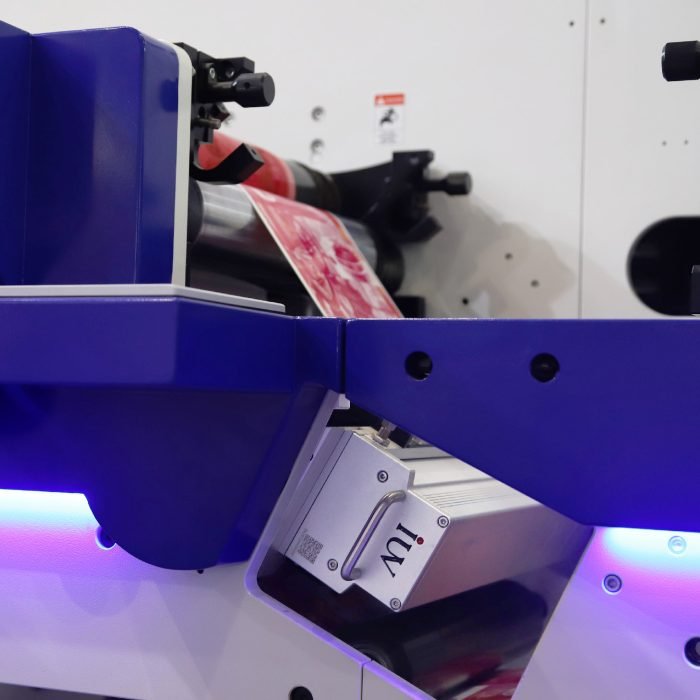

2. Caratteristiche della Sorgente LED UV

L’unità di indurimento LED UV è il cuore del processo. Le sue caratteristiche determinano l’efficacia dell’indurimento:

- Lunghezza d’Onda: Come accennato, la corrispondenza tra lo spettro del LED (es. 365 nm, 385 nm, 395 nm, 405 nm) e i fotoiniziatori è vitale. Per substrati complessi, lunghezze d’onda nella fascia alta (385-405 nm) sono spesso più efficaci per penetrare l’inchiostro.

- Potenza (Irradianza): Misurata in W/cm², l’irradianza indica la quantità di energia luminosa per unità di superficie. Una potenza adeguata garantisce che la reazione di polimerizzazione avvenga entro tempi accettabili.

- Dosaggio (Energia): Prodotto di irradianza e tempo di esposizione (J/cm²). È la quantità totale di energia che l’inchiostro riceve. È fondamentale garantire un dosaggio sufficiente per una polimerizzazione completa.

- Distribuzione Uniforme della Luce: La testa di indurimento LED deve essere progettata per fornire un’irradianza uniforme su tutta la larghezza del nastro da stampa. Elementi ottici di alta qualità e una corretta disposizione dei chip LED sono cruciali. Uniformità di ±10% è un buon obiettivo.

- Raffreddamento: Sebbene i LED emettano meno calore delle lampade a mercurio, un efficiente sistema di raffreddamento (aria o acqua) è comunque necessario per mantenere la temperatura ottimale dei chip e per evitare il surriscaldamento del substrato.

3. Parametri di Stampa (Tecniche Applicative)

Le tecniche di stampa e i parametri operativi giocano un ruolo critico, specialmente nella stampa flessografica e offset per etichette.

- Stampa Flessografica (Flexo):

- Anilox: La scelta del cilindro anilox (numero di celle e volume) influenza il trasferimento d’inchiostro. Un trasferimento troppo sottile potrebbe non contenere abbastanza fotoiniziatori, mentre un eccesso può portare a un indurimento superficiale e un interno non polimerizzato.

- Lastra: La durezza e il profilo della lastra influiscono sulla pressione di stampa e sul trasferimento.

- Velocità della Macchina: La velocità di stampa deve essere sincronizzata con la potenza e il dosaggio dell’unità UV LED. Una velocità eccessiva richiede una maggiore irradianza per compensare il minor tempo di esposizione.

- Stampa Offset (Litho):

- Spessore del Film di Inchiostro: Simile al flexo, lo spessore del film deve essere ottimale.

- Pressione: Una pressione di stampa corretta garantisce un buon contatto tra lastra, caucciù e substrato.

- Trasferimento dell’Inchiostro: La qualità del caucciù e la sua manutenzione sono importanti.

- Stampa Narrow Web: In questo ambito, la gestione del nastro è fondamentale. L’avvicinamento e l’allontanamento dei rulli di stampa dalle teste UV devono essere ottimali per garantire un’esposizione coerente.

4. Pre-trattamenti e Post-trattamenti

- Trattamenti Corona o Plasma: Su substrati plastici a bassa energia superficiale, trattamenti corona o plasma possono aumentare significativamente la tensione superficiale. Questo migliora la bagnabilità e l’adesione dell’inchiostro, riducendo il rischio di sbeccature o distacchi dopo l’indurimento.

- Primer: L’applicazione di un primer UV compatibile con il substrato e l’inchiostro finale può creare una base ideale per l’adesione e l’indurimento.

- Verniciature: Una vernice protettiva, anch’essa UV o LED UV, può aggiungere ulteriore resistenza chimica e meccanica. L’indurimento della vernice deve essere anch’esso uniforme.

5. Verifica dell’Indurimento (Curing Check)

È essenziale validare che l’indurimento sia avvenuto correttamente. Diversi test possono essere impiegati:

- Test dell’Adesione (Cross-hatch Test): Utilizzando un taglierino e nastro adesivo, si valuta la resistenza dell’inchiostro al distacco dal substrato.

- Test della Resistenza Chimica: L’inchiostro polimerizzato dovrebbe resistere all’esposizione a solventi comuni, oli e altri agenti chimici a cui l’etichetta potrebbe essere sottoposta.

- Test di Scratch Resistance: Valuta la resistenza del film d’inchiostro ai graffi.

- Test di Migrazione: Cruciale per applicazioni alimentari o farmaceutiche, per garantire che nessun componente dell’inchiostro migri nel contenuto o nell’ambiente.

- Misurazione della Durezza: Con strumenti specifici, si può quantificare la durezza del film polimerizzato.

Considerazioni per Diverse Tecniche di Stampa

- Stampa Digitale (Inkjet UV): In questo caso, la precisione del posizionamento delle gocce d’inchiostro è fondamentale, così come l’indurimento istantaneo per evitare la dispersione. Le teste di stampa sono spesso integrate con unità LED UV molto compatte e potenti.

- Serigrafia UV: Sebbene più lenta, la serigrafia permette di depositare spessori di inchiostro elevati, il che può essere vantaggioso. Tuttavia, l’indurimento di questi spessori con LED UV richiede attenzione particolare alla penetrazione della luce.

Conclusione: Un Equilibrio tra Tecnologia e Processo

L’indurimento LED UV su etichette packaging, specialmente su materiali complessi, non è solo una questione di potenza luminosa. È un’interazione complessa tra la chimica dell’inchiostro, le proprietà del substrato, la progettazione dell’unità di indurimento e i parametri di processo. Una profonda comprensione di ciascun elemento e la loro ottimizzazione sinergica sono la chiave per raggiungere una polimerizzazione uniforme, garantendo così la qualità, la funzionalità e l’efficienza produttiva che il mercato richiede. Investire in attrezzature adeguate, collaborare con fornitori di inchiostri specializzati e formare il personale sui dettagli tecnici del processo sono passi fondamentali per padroneggiare questa tecnologia avanzata.