L’evoluzione tecnologica nel settore della stampa industriale ha subito un’accelerazione senza precedenti negli ultimi dieci anni. Al centro di questa trasformazione troviamo i sistemi di polimerizzazione UV. Questi dispositivi sono diventati il cuore pulsante delle linee di produzione per etichette, imballaggi flessibili e stampa commerciale. La transizione verso l’efficienza energetica e la velocità operativa richiede una comprensione profonda delle dinamiche fisiche e chimiche coinvolte nel processo di asciugatura istantanea.

Il principio della polimerizzazione UV nella stampa continua

La polimerizzazione UV non è un semplice processo di asciugatura per evaporazione. Si tratta di una reazione chimica complessa chiamata fotopolimerizzazione. Quando l’inchiostro UV viene esposto a una fonte di luce ultravioletta, i fotoiniziatori contenuti nel liquido assorbono l’energia radiante. Questa energia trasforma i monomeri e gli oligomeri in una rete polimerica solida in frazioni di secondo.

Nelle applicazioni di stampa continua, come la rotativa o la stampa a banda stretta, la velocità è un fattore critico. Gli inchiostri devono polimerizzare completamente prima che il supporto tocchi i rulli di rinvio o venga riavvolto. Se la polimerizzazione è incompleta, si verificano problemi di “set-off” o migrazione chimica. Questi difetti sono inaccettabili, specialmente nel settore del packaging alimentare o farmaceutico.

Tecnologia LED UV vs Lampade a vapori di mercurio

Per decenni, le lampade a vapori di mercurio ad arco sono state lo standard del settore. Questi sistemi emettono uno spettro luminoso ampio, coprendo le lunghezze d’onda UV-A, UV-B e UV-C. Tuttavia, presentano svantaggi operativi significativi. Generano una grande quantità di calore infrarosso, che può deformare i supporti plastici sottili. Inoltre, richiedono tempi di riscaldamento e producono ozono, rendendo necessari sistemi di aspirazione complessi.

L’introduzione dei sistemi LED (Light Emitting Diode) ha rivoluzionato il panorama tecnico. I LED UV emettono una lunghezza d’onda quasi monocromatica, solitamente centrata sui 365nm, 385nm o 395nm. Questa precisione riduce drasticamente l’apporto termico sul substrato. L’efficienza energetica è superiore del 50-70% rispetto ai sistemi tradizionali. Inoltre, i LED hanno una durata operativa che supera le 20.000 ore, contro le 1.000-2.000 ore delle lampade a bulbo.

Applicazioni nella stampa di etichette e banda stretta

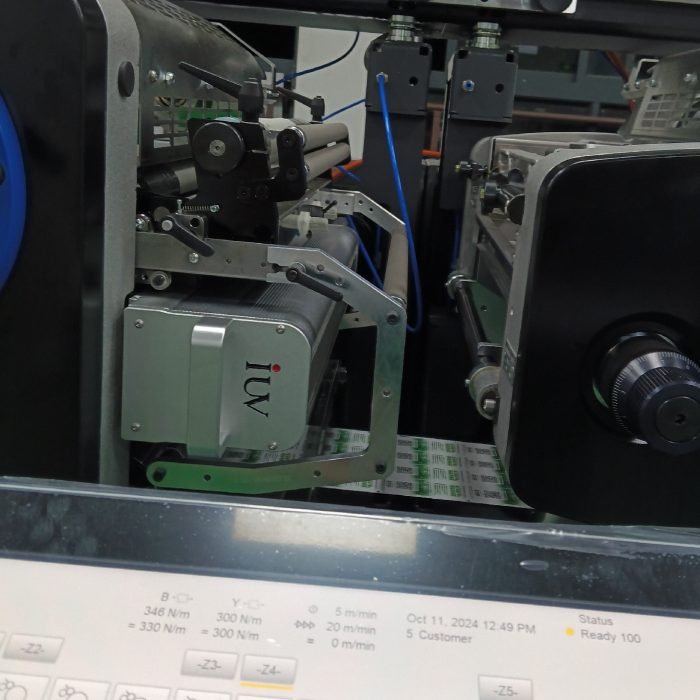

La stampa di etichette autoadesive richiede una precisione estrema. Le macchine a banda stretta lavorano spesso con supporti termosensibili come il PE o il PP. In questo contesto, il controllo della temperatura è fondamentale. I sistemi di polimerizzazione LED UV permettono di stampare su film plastici molto sottili senza rischi di restringimento o arricciamento.

Nelle configurazioni di stampa continua per etichette, il modulo UV deve essere compatto. Lo spazio tra i gruppi stampa è limitato. I sistemi LED, grazie alla loro modularità, si integrano facilmente nelle moderne macchine flexo o offset a banda stretta. La capacità di accensione e spegnimento istantaneo elimina la necessità di otturatori meccanici (shutter). Questo riduce la manutenzione e aumenta il tempo di attività della macchina.

La sfida della stampa Flessografica (Flexo)

La stampa flexo UV è ampiamente utilizzata per imballaggi flessibili e cartone ondulato. In questo processo, la viscosità dell’inchiostro è inferiore rispetto all’offset. La densità del pigmento può essere elevata, il che rende difficile la penetrazione della luce UV attraverso l’intero strato di inchiostro.

Per garantire una polimerizzazione profonda, i sistemi UV devono fornire un’irradianza (peak irradiance) sufficiente. L’ingegneria dei riflettori nei sistemi a mercurio o l’ottica delle lenti nei sistemi LED gioca un ruolo chiave. Una corretta distribuzione dell’energia garantisce che l’inchiostro aderisca perfettamente al supporto. Nella flexo a tamburo centrale, la gestione del calore diventa ancora più critica per mantenere il registro di stampa su lunghe tirature.

Integrazione nei sistemi di stampa Offset

La stampa offset UV è rinomata per la sua capacità di produrre dettagli finissimi su supporti non assorbenti come metallo o plastica. A differenza della stampa convenzionale, l’offset UV non richiede polveri antiscartino. Questo porta a un ambiente di lavoro più pulito e a una finitura superficiale superiore.

Nei sistemi offset a foglio o a bobina continua, la disposizione delle lampade UV è strategica. Spesso si utilizzano lampade “interdeck” tra le unità colore per fissare l’inchiostro (pinning). Questo previene la miscelazione indesiderata dei colori durante la sovrapposizione. La polimerizzazione finale avviene dopo l’ultimo gruppo stampa o dopo l’applicazione della vernice protettiva. L’uso del LED nell’offset ha permesso di ridurre drasticamente l’ingombro delle macchine e il rumore operativo delle ventole di raffreddamento.

Gestione termica e stabilità del processo

Un ingegnere di processo sa che il calore è il nemico della precisione nella stampa continua. Sebbene i LED UV non emettano raggi infrarossi, generano comunque calore a livello dei chip elettronici. La gestione termica avviene solitamente tramite raffreddamento ad aria o a liquido (acqua).

I sistemi raffreddati ad acqua sono preferibili per le applicazioni ad alta potenza e per ambienti di stampa puliti. Garantiscono una temperatura costante dei LED, che si traduce in un’emissione luminosa stabile nel tempo. La stabilità dell’output UV è essenziale per garantire la coerenza del colore e il grado di reticolazione durante turni di lavoro intensivi.

Manutenzione e parametri di controllo

Per mantenere elevate prestazioni, è necessario un monitoraggio costante. L’uso di radiometri calibrati permette di misurare l’energia (dose) e l’intensità (irradianza) che effettivamente raggiunge il substrato. Con il tempo, anche i sistemi LED subiscono un leggero degrado o le lenti possono sporcarsi a causa di fumi o polveri di carta.

La pulizia regolare degli schermi protettivi è un’operazione semplice ma vitale. Nei sistemi a mercurio, è necessario monitorare lo stato dei riflettori dicroici. Se i riflettori perdono la loro capacità speculare, l’efficienza del sistema crolla drasticamente, aumentando il calore residuo. Un programma di manutenzione preventiva riduce il rischio di fermi macchina non programmati.

Sostenibilità e impatto ambientale

La spinta verso una produzione “green” sta influenzando pesantemente le scelte tecnologiche dei converter. I sistemi di polimerizzazione UV, in particolare quelli a tecnologia LED, eliminano l’emissione di COV (Composti Organici Volatili). A differenza degli inchiostri a base solvente, gli inchiostri UV sono composti al 100% da solidi che rimangono sul supporto.

L’assenza di mercurio nei sistemi LED semplifica lo smaltimento dei componenti esausti. Il minor consumo elettrico si traduce in una riduzione dell’impronta di carbonio dell’intero stabilimento produttivo. Questi fattori non sono solo benefici per l’ambiente, ma migliorano anche il posizionamento competitivo dell’azienda sul mercato.

Considerazioni sull’integrazione di sistema

L’aggiornamento di una linea di stampa esistente (retrofitting) con sistemi UV richiede una valutazione tecnica accurata. È necessario sincronizzare la potenza della lampada con la velocità della macchina. Molti sistemi moderni offrono una regolazione automatica della potenza in base ai metri al minuto della rotativa.

L’interfaccia tra la macchina da stampa e il sistema UV deve essere fluida. I protocolli di comunicazione industriale permettono di monitorare lo stato del sistema direttamente dal pannello di controllo della stampante. Questo livello di integrazione facilita il lavoro dell’operatore e riduce i margini di errore umano.

Analisi del ROI (Ritorno sull’investimento)

Sebbene il costo iniziale di un sistema LED UV sia superiore a quello di una lampada a mercurio, l’analisi economica a lungo termine favorisce il primo. Il risparmio deriva da diversi fattori. In primo luogo, la riduzione del consumo di energia elettrica. In secondo luogo, l’eliminazione dei costi di sostituzione frequente dei bulbi.

Bisogna considerare anche l’aumento della produttività. La possibilità di stampare a velocità superiori e la riduzione degli scarti in fase di avviamento migliorano i margini operativi. La capacità di lavorare su una gamma più ampia di materiali sottili apre nuovi mercati per lo stampatore, come quello delle etichette “linerless” o degli imballaggi flessibili specialistici.

Evoluzione dei fotoiniziatori e chimica degli inchiostri

La tecnologia hardware deve procedere di pari passo con la chimica. Negli ultimi anni, i produttori di inchiostri hanno sviluppato formulazioni ottimizzate per le lunghezze d’onda dei LED. Questi inchiostri sono più sensibili e garantiscono una reattività eccezionale anche a basse potenze.

La ricerca si sta concentrando su fotoiniziatori a bassa migrazione. Questi sono essenziali per il packaging alimentare, dove la sicurezza del consumatore è la priorità assoluta. La sinergia tra un sistema di emissione UV efficiente e una chimica avanzata rappresenta lo stato dell’arte della stampa moderna.

Conclusione tecnica sulla scelta del sistema

La scelta del sistema di polimerizzazione UV ideale dipende dalle specifiche esigenze applicative. Per la stampa di etichette e la banda stretta, il LED UV rappresenta oggi la scelta più logica e performante. Offre vantaggi in termini di qualità, velocità e gestione del calore che le tecnologie tradizionali non possono eguagliare.

Per le applicazioni che richiedono una polimerizzazione su strati molto spessi o vernici speciali ad alta densità, alcuni stampatori optano ancora per sistemi ibridi. Tuttavia, la tendenza globale è chiaramente orientata verso la tecnologia a stato solido. L’integrazione di sensori avanzati e l’automazione dei processi stanno trasformando la sala stampa in un ambiente sempre più efficiente e controllato.

L’investimento in tecnologie UV di alta qualità non è solo una scelta tecnica. È una decisione strategica che influisce sulla capacità di un’azienda di rispondere alle sfide di un mercato sempre più esigente e veloce. La comprensione di questi sistemi è il primo passo per ottimizzare la produzione e garantire risultati di stampa eccellenti in modo costante.