Nel mondo della stampa industriale, mantenere standard qualitativi elevati mentre si spingono al limite le velocità di produzione è una sfida quotidiana. Prendiamo un rotolo che viaggia a 100 metri al minuto: senza un sistema di polimerizzazione efficiente, l’inchiostro UV rischia di non stabilizzarsi correttamente, creando difetti visibili come sbavature o adesione imperfetta al substrato. È qui che entra in gioco la tecnologia LED UV, rivoluzionaria non solo per l’impatto ambientale ridotto ma per la capacità di garantire risultati omogenei anche in condizioni estreme.

Nella stampa flessografica, dove la variabilità dei materiali (dal polietilene ai film metallizzati) richiede un controllo millimetrico, i LED operano a lunghezze d’onda specifiche (365-405 nm) permettendo una cura selettiva. A differenza delle lampade al mercurio, che dissipano il 70% dell’energia in calore, i diodi a emissione luminosa ottimizzano il trasferimento energetico, riducendo il rischio di deformazione dei supporti termosensibili come il PET sottile. Un caso studio su una linea di produzione di etichette per bevande ha dimostrato un aumento del 22% nella velocità di stampa mantenendo l’adesione dell’inchiostro su BOPP a 4B secondo lo standard ASTM D3359.

Per la stampa a freddo (cold foil), la polimerizzazione LED è diventata indispensabile. Mentre i sistemi tradizionali richiedevano pause tecniche per il raffreddamento dei rulli, i modulatori a stato solido regolano l’intensità in tempo reale, permettendo di lavorare continuamente a 150 m/min senza accumulo termico. Un produttore bresciano ha integrato testine LED a 395 nm con raffreddamento passivo, eliminando completamente i ventilatori e riducendo i fermi macchina del 40%.

Nella stampa offset a lastra secca, la sfida è bilanciare la viscosità degli inchiostri ad alta pigmentazione con una cura immediata. I sistemi ibridi combinano LED a media pressione (7-9 W/cm²) con raggi UV a onde corte, polimerizzando strati sovrapposti senza ossidazione prematura. Durante test su macchine a 16 colori, questa configurazione ha permesso di ridurre il consumo di inchiostro del 18% grazie a una minore evaporazione dei monomeri reattivi.

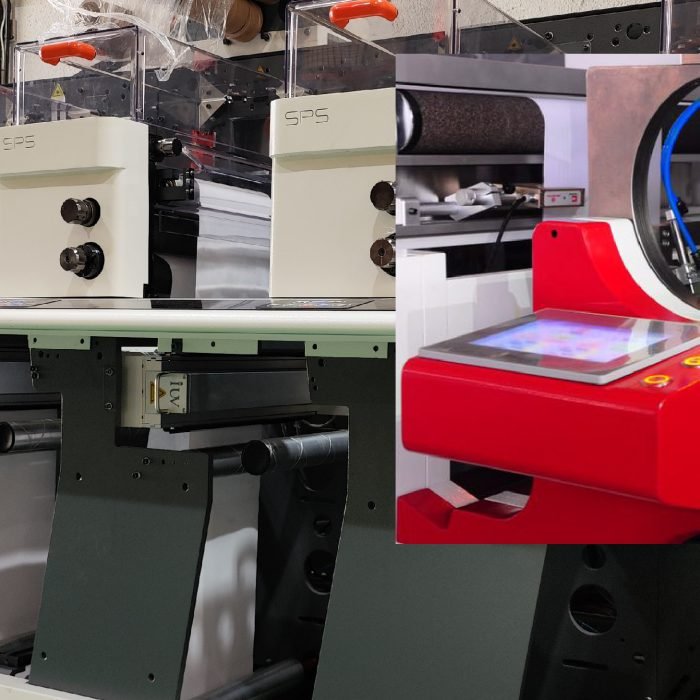

Le applicazioni narrow-web beneficiano particolarmente della modularità dei LED. In un impianto di conversione per etichette farmaceutiche, l’installazione di unità multiple a 385 nm lungo il percorso di asciugatura ha risolto problemi di migrazione degli oligomeri su materiali porosi, raggiungendo conformità ISO 10993 senza vernici protettive aggiuntive.

Un aspetto spesso trascurato è la manutenzione predittiva. Sensori integrati nei moduli LED monitorano l’emissione spettrale, inviando alert quando l’intensità scende sotto il 90% della capacità nominale, prevenendo difetti prima che compromettano interi lotti.

L’evoluzione dei fotoiniziatori ha ampliato le possibilità: composti a base di bis-acilfosfina (BAPO) reagiscono in 0.03 secondi sotto luce LED ad alta intensità, permettendo formulazioni d’inchiostro con cariche minerali fino al 40% senza perdita di brillantezza.

Per chi lavora con substrati non assorbenti come il policarbonato, la regolazione dinamica della potenza (da 50% a 100% in incrementi del 5%) compensa le variazioni di velocità in tempo reale, mantenendo la cross-link density sopra 85% anche durante accelerazioni brusche.

L’integrazione con sistemi Industry 4.0 apre scenari innovativi: in una smart factory piemontese, i dati di polimerizzazione vengono incrociati con le previsioni meteorologiche per adattare automaticamente i parametri all’umidità ambientale, riducendo gli scarti del 31% nei mesi estivi.

Scegliere un sistema LED non significa solo risparmiare energia. È una strategia per dominare variabili che prima sembravano incontrollabili, trasformando ogni passaggio produttivo in un’opportunità per differenziarsi nel mercato globale. La prossima generazione di apparecchiature promette di integrare sorgenti UV-C a 275 nm per la disinfezione simultanea dei materiali, aprendo frontiere inedite per il packaging alimentare e medicale.