La stampa flessografica a banda stretta sta ridefinendo i parametri della produzione moderna, soprattutto quando si parla di tirature brevi con richieste di qualità elevata. In un settore dove velocità e precisione devono coesistere, l’integrazione di sistemi LED UV rappresenta una svolta tecnologica concreta. Parliamo di applicazioni che spaziano dalle etichette alimentari ai packaging farmaceutici, dove ogni dettaglio conta e gli standard di resistenza agli agenti esterni sono severi.

Il cuore del discorso? L’inchiostro. Qui la differenza la fanno i formulati UV specifici per LED, progettati per polimerizzare istantaneamente sotto lunghezze d’onda mirate. A differenza delle lampade tradizionali a mercurio, i LED non generano calore eccessivo, eliminando distorsioni termiche su materiali sensibili come i film sottili o le pellicole termoretraibili. Un vantaggio non da poco quando si lavora con substrati complessi o geometrie di stampa intricate.

Prendiamo un caso pratico: la produzione di etichette per vini premium. Qui servono colori saturi, retini fini e una resistenza all’umidità che resista a refrigerazione e manipolazione. Con un impianto a LED UV, l’asciugatura avviene in linea senza necessità di post-trattamenti. I tempi di setup si riducono del 30-40% rispetto ai sistemi convenzionali, fattore cruciale per le tirature sotto i 10.000 esemplari. Senza dimenticare l’aspetto ecologico: zero ozono, consumi energetici ridotti del 60% e assenza di sostanze volatili negli ambienti di lavoro.

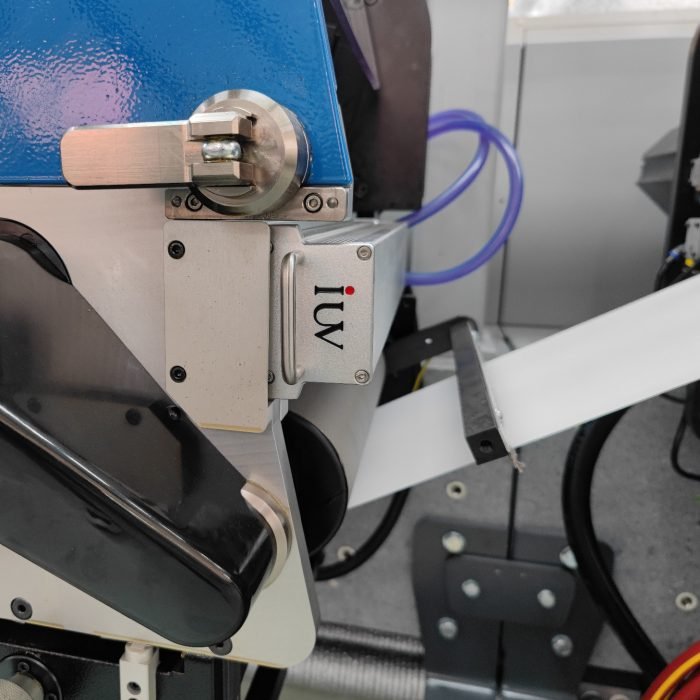

Ma come funziona l’ottimizzazione del processo? Tutto parte dalla sinergia tra lampade e inchiostri. I LED a spettro ristretto (365-395 nm) richiedono fotoiniziatori con assorbimento mirato, permettendo una reazione di polimerizzazione più efficiente. Questo si traduce in una minore quantità di inchiostro necessario per ottenere coperture uniformi, con risparmi diretti sui costi di produzione. In più, la stabilità della luce nel tempo elimina il problema del decadimento dell’intensità tipico delle lampade ad arco.

Un altro fronte è la flessibilità operativa. I sistemi ibridi che combinano LED UV con essiccazione a infrarossi consentono di gestire substrati misti nello stesso lavoro. Immaginate una confezione che unisce carta strutturata, elementi metallizzati e aree verniciate: la capacità di modulare energia e lunghezze d’onda in tempo reale diventa un moltiplicatore di possibilità creative.

C’è poi il tema manutenzione. Niente più sostituzioni di lampade ogni 1.000 ore o smaltimenti speciali per componenti contenenti mercurio. I LED hanno una vita utile che supera le 20.000 ore, con decadimento prestazionale quasi nullo se gestiti correttamente. Per le aziende, significa meno fermi macchina e costi operativi prevedibili.

Qualcuno obietterà: e i costi iniziali? È vero, l’investimento per convertire un impianto esistente può sembrare impegnativo. Ma se analizziamo il TCO (Total Cost of Ownership) su 5 anni, il risparmio su energia, manutenzione e scarti tecnici ribalta completamente l’equazione. Senza contare il valore aggiunto di poter offrire servizi premium a clienti attenti alla sostenibilità.

Nel campo delle verniciature superficiali, i LED stanno aprendo strade inedite. La possibilità di curare strati spessi senza craccature o ritiri è particolarmente utile nelle applicazioni anticontraffazione, dove si sovrappongono ologrammi e texture tattili. E per chi lavora con materiali termici, l’assenza di stress termico previene deformazioni che comprometterebbero la leggibilità dei codici a barre o dei QR code.

C’è un aspetto spesso trascurato: la consistenza cromatica. I sistemi LED garantiscono una stabilità di emissione che si traduce in minore variabilità tra un lotto e l’altro. Per settori come il beauty o l’alimentare, dove il colore è parte integrante del branding, questa caratteristica diventa un argomento di vendita decisivo.

Chiudiamo con una riflessione operativa. L’adozione di questa tecnologia non è una semplice sostituzione di componenti, ma richiede una riprogettazione dei flussi di lavoro. La formazione degli operatori, la scelta di inchiostri certificati e la collaborazione con fornitori specializzati sono tasselli fondamentali per sfruttarne appieno il potenziale. Le aziende che hanno intrapreso questo percorso segnalano non solo miglioramenti tecnici, ma un riposizionamento strategico nel mercato della stampa specializzata.

Il futuro? Guarda verso sistemi LED sempre più compatti e integrabili, con controlli digitali che dialogano direttamente con i software di gestione colore. Intanto, chi vuole competere sulle tirature brevi senza rinunciare a qualità e margini dovrebbe seriamente considerare che la luce a stato solido non è più un’opzione, ma la base per costruire un’offerta differenziante.