La gestione della polimerizzazione UV nelle macchine da stampa narrow web rappresenta un equilibrio critico tra chimica, fisica ed efficienza meccanica. Per un operatore o un ingegnre di processo, regolare correttamente la potenza delle lampade non significa solo garantire l’adesione dell’inchiostro. Si tratta di ottimizzare la velocità di produzione, proteggere l’integrità dei supporti termoensibili e ridurre i costi energetici.

In questo tutorial analizzeremo i protocolli tecnici per la calibrazione dei sistemi UV (sia tradizionali che LED) applicati alla stampa di etichette, alla flessografia e all’offset a banda stretta.

La distinzione fondamentale: Irraggiamento vs Dose

Prima di intervenire sui parametri della macchina, occorre distinguere due grandezze fisiche essenziali. Molti errori di regolazione derivano dalla confusione tra questi due concetti.

- Irraggiamento (Peak Irradiance): È la potenza istantanea che colpisce la superficie, misurata in $W/cm^2$. Questo valore dipende principalmente dalla progettazione della lampada e dal riflettore. Determina la capacità della radiazione di penetrare attraverso strati densi di inchiostro, come il bianco coprente o i neri intensi.

- Dose (Energy Density): È l’energia totale accumulata durante l’esposizione, misurata in $mJ/cm^2$. La dose è direttamente influenzata dalla velocità della macchina. Se raddoppiate la velocità di stampa senza modificare la potenza della lampada, dimezzate la dose.

La regolazione corretta deve garantire che entrambi i valori superino la soglia critica di polimerizzazione definita dal produttore dell’inchiostro.

Regolazione della potenza nella Flexo Narrow Web

Nella stampa flessografica a banda stretta, la densità dell’inchiostro è superiore rispetto all’offset. Questo richiede una gestione della potenza UV molto precisa, specialmente con i retini ad alta lineatura.

Parametri di velocità e rincorsa

Le moderne macchine narrow web integrano sistemi di “follow-up” automatico. La potenza della lampada UV aumenta proporzionalmente alla velocità dei motori. Tuttavia, la linearità di questa progressione non è sempre ottimale.

Per i lavori su carta, una potenza del 70-80% a pieno regime è spesso sufficiente. Per i film plastici (PE, BOPP), bisogna considerare l’effetto del calore. In questi casi, è preferibile lavorare con lampade UV LED, che emettono una lunghezza d’onda monocromatica (solitamente 395nm o 385nm) senza la componente infrarossa che deforma il supporto.

Gestione dei colori difficili

Il bianco flessografico e i colori metallizzati riflettono o assorbono i fotoni in modo anomalo. Durante il setup, è necessario aumentare l’output UV di circa il 15-20% rispetto ai colori CMYK standard. Se il sistema è dotato di sensori di monitoraggio in linea, verificate che l’intensità non scenda sotto i livelli minimi di sicurezza durante le accelerazioni.

Ottimizzazione per la stampa Offset Narrow Web

L’offset UV richiede una strategia differente. Lo spessore del film d’inchiostro è molto sottile (circa 1-2 micron). Qui, il rischio principale è la “sovrapolimerizzazione” (over-curing).

Se si applica troppa potenza UV tra una stazione colore e l’altra (interdeck), l’inchiostro può diventare eccessivamente duro e vetroso. Questo fenomeno compromette l’adesione del colore successivo (trapping). La regolazione corretta per l’offset prevede:

- Potenza minima necessaria per stabilizzare l’inchiostro nelle unità interdeck.

- Potenza massima solo nell’ultima stazione di uscita per garantire la resistenza meccanica finale.

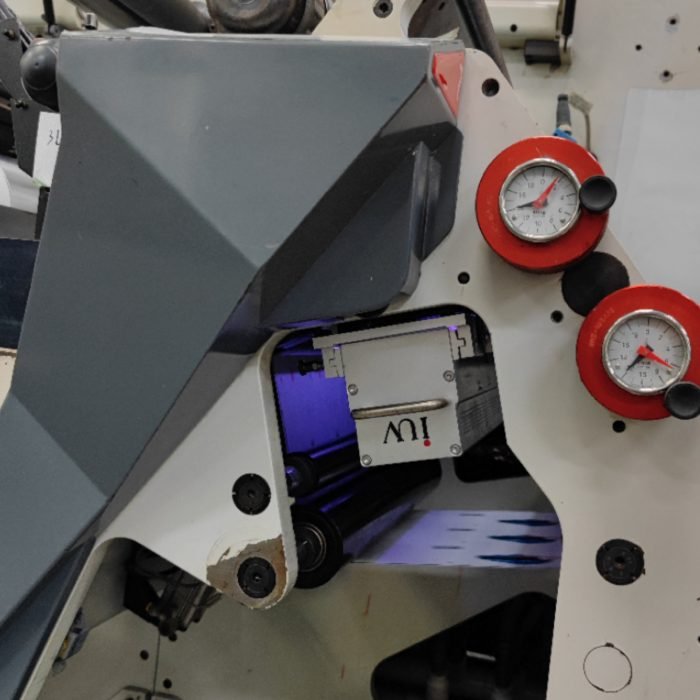

Integrazione della tecnologia LED UV

Il passaggio dalle lampade a vapori di mercurio al LED ha cambiato le regole della regolazione. Il LED non ha bisogno di tempi di riscaldamento o standby.

Regolazione PWM (Pulse Width Modulation)

A differenza delle lampade tradizionali, dove si regola la tensione o la corrente del trasformatore, i sistemi LED vengono regolati tramite PWM. Questa tecnologia permette una risposta istantanea. Se la macchina rallenta per un cambio bobina, il sistema LED riduce la potenza al millisecondo, evitando di bruciare il materiale fermo sotto la sorgente.

Vantaggi sui supporti termosensibili

Nel narrow web per etichette “clear-on-clear”, la deformazione del supporto causa problemi di registro insormontabili. Con il LED, potete mantenere la potenza al 100% senza trasmettere calore termico al film. La regolazione si focalizza quindi esclusivamente sulla chimica dell’inchiostro, semplificando drasticamente il lavoro dell’operatore.

Procedure di test e validazione della potenza

Non ci si può affidare esclusivamente al pannello di controllo della macchina. La potenza reale erogata può diminuire a causa di riflettori sporchi, lampade esaurite o lenti LED contaminate da nebulizzazione d’inchiostro.

Il test del radiometro

L’uso di un radiometro (come l’EIT Power Puck) è l’unico modo per ottenere dati oggettivi. La procedura prevede:

- Fissare il radiometro sulla bobina.

- Far scorrere il materiale alla velocità di crociera impostata.

- Leggere i dati di $mJ/cm^2$ e $W/cm^2$.

- Confrontare i dati con la scheda tecnica degli inchiostri in uso.

Test meccanici rapidi

In mancanza di strumenti digitali, si utilizzano i test classici:

- Tape Test: Utilizzo di nastro adesivo certificato (es. 3M 610) per verificare l’adesione superficiale.

- Thumb Twist Test: Una pressione decisa con il pollice rotante sulla superficie stampata. Se l’inchiostro scivola o si increspa, la potenza UV è insufficiente (under-curing).

- Test del solvente (MEK Test): Strofinare un tampone imbevuto di metiletilchetone. Il numero di passaggi necessari per rimuovere l’inchiostro indica il grado di reticolazione interna.

Manutenzione preventiva e impatto sulla potenza

Una regolazione della potenza UV è inutile se il sistema non è efficiente. Nelle macchine narrow web, lo spazio è ridotto e l’accumulo di polvere è comune.

- Pulizia dei riflettori: Nelle lampade a mercurio, i riflettori dicroici riflettono la luce UV ma assorbono gli IR. Se sono opachi, perdete fino al 40% della potenza efficace, indipendentemente dal valore impostato sul PLC.

- Raffreddamento ad aria o acqua: Se il sistema di raffreddamento non funziona correttamente, la temperatura della lampada sale oltre i limiti operativi. Questo sposta lo spettro di emissione, riducendo l’efficacia della polimerizzazione anche se la lampada appare luminosa.

- Sostituzione programmata: Una lampada al mercurio perde efficienza dopo circa 1000-1500 ore. I LED superano le 20.000 ore, ma richiedono che la superficie della lente sia perfettamente pulita per non bloccare i fotoni.

Risoluzione dei problemi (Troubleshooting)

Problema: L’inchiostro è appiccicoso in superficie ma aderisce al supporto.

- Causa: Inibizione da ossigeno o dose UV insufficiente.

- Soluzione: Aumentare la potenza o ridurre la velocità. Se possibile, verificare il corretto funzionamento dell’eventuale sistema a azoto (per applicazioni speciali).

Problema: Il supporto plastico si imbarca o si restringe.

- Causa: Eccessivo calore infrarosso (lampade al mercurio) o potenza troppo elevata su velocità ridotta.

- Soluzione: Verificare i filtri IR o passare a un sistema LED. Ridurre la potenza proporzionalmente alla velocità.

Problema: L’inchiostro si stacca completamente dal supporto (delaminazione).

- Causa: Mancata attivazione della superficie (tensione superficiale bassa) o sovrapolimerizzazione del primer.

- Soluzione: Regolare il trattamento Corona o diminuire la potenza della lampada UV che asciuga il primer/primo colore.

Sintesi operativa

La regolazione della potenza UV nelle macchine narrow web deve seguire una logica basata sui dati. Non aumentate mai la potenza al massimo “per sicurezza”. Questo approccio accorcia la vita delle lampade, consuma energia inutile e rischia di compromettere la qualità del prodotto finale.

Iniziate sempre testando la dose minima efficace per ogni tipo di supporto e velocità. Documentate questi parametri in schede di lavoro specifiche. Solo una standardizzazione rigorosa permette di ottenere risultati ripetibili nella stampa di etichette e imballaggi flessibili di alta qualità.