Nella produzione di materiali sensibili al calore – etichette termiche, imballaggi plastici sottili, film sintetici – la tecnologia di stampa tradizionale mostra limiti evidenti. L’energia termica generata dai sistemi di asciugatura convenzionali compromette la stabilità dimensionale dei supporti, creando distorsioni o alterazioni cromatiche. È qui che la combinazione tra offset e tecnologia UV a LED rivoluziona il processo.

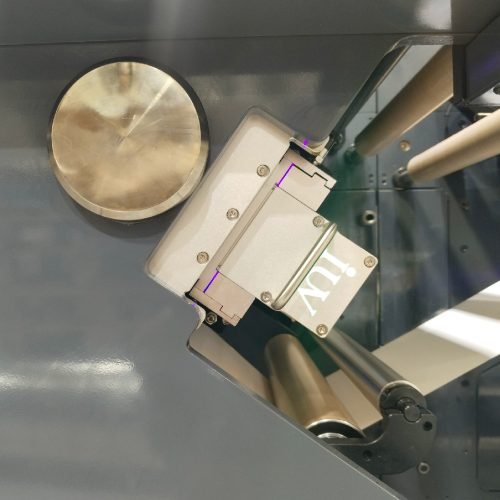

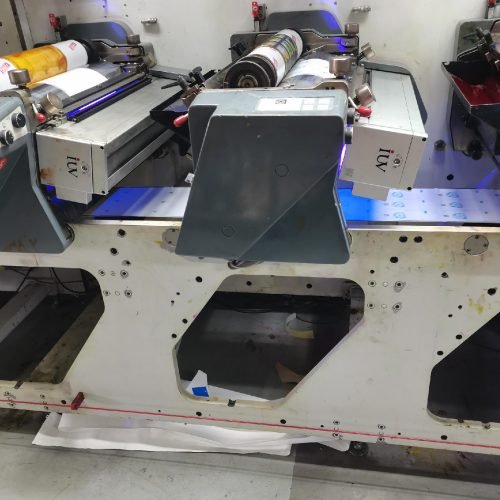

Il cuore del sistema risiede nella chimica dei fotopolimeri attivati a specifiche lunghezze d’onda (365-405 nm). A differenza dei raggi UV convenzionali, i diodi LED operano a temperature ambientali (25-40°C), eliminando lo stress termico su materiali come il PET termoretraibile o i film OPP. Nella stampa offset, l’inchiostro UV a LED viene trasferito dal blanket alla superficie senza penetrare il substrato – un vantaggio critico per i materiali porosi che assorbirebbero calore in eccesso.

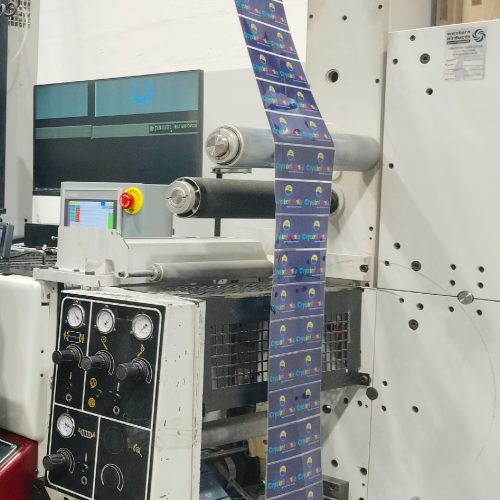

Nelle applicazioni di narrow web, dove si lavora con larghezze sotto i 500 mm, la compattezza degli irradiatori LED permette integrazioni in linee di conversione senza riprogettazioni massive. Per le etichette termiche usate in logistica, questa tecnologia mantiene intatta la sensibilità del termocromo sottostante, evitando la pre-attivazione accidentale che si verifica con asciugatori a infrarossi.

Nella flessografia, il confronto è illuminante. Mentre gli inchiostri a solvente richiedono evaporazione (con conseguente ritiro del film stampato), i sistemi UV a LED polimerizzano istantaneamente lo strato superficiale, bloccando il movimento molecolare. Risultato: su materiali estensibili come il LDPE, si ottiene un allungamento a rottura superiore del 18% rispetto alle tecniche tradizionali.

L’analisi costi rivela paradossi interessanti. Sebbene il prezzo degli inchiostri UV sia superiore del 30-40% rispetto agli offset convenzionali, la riduzione degli scarti (dal 5-7% allo 0,8-1,2%) e l’eliminazione dei primer di ancoraggio ribaltano l’economia complessiva. Per una linea che produce 50 tonnellate mensili di etichette, il break-even si raggiunge in 14 mesi.

Nella stampa su policarbonato per dispositivi medicali – dove la sterilizzazione a vapore è routine – gli inchiostri UV a LED dimostrano un’adesione dopo autoclave superiore del 200% rispetto ai sistemi termici. Il segreto sta nella struttura reticolare tridimensionale dei polimeri UV, che resiste meglio all’idrolisi rispetto ai legami lineari degli inchiostri ossidativi.

Le ultime evoluzioni puntano su inchiostri a bassa migrazione per packaging alimentare. Combinando fotoiniziatori cationici con pigmenti a granulometria controllata (particelle sotto 5 μm), si ottengono film stampati conformi al regolamento EU 10/2011 senza sacrificare l’intensità cromatica. Un test su film BOPP per snack ha dimostrato migrazioni inferiori a 0,01 mg/kg dopo 30 giorni a 40°C.

L’integrazione con sistemi di controllo digitale apre scenari innovativi. Sensori a spettrometria in linea regolano l’intensità dei LED in base allo spessore d’inchiostro rilevato, ottimizzando il consumo energetico. In un caso studio su macchina da 8 colori, questa automazione ha ridotto i costi energetici del 22% mantenendo un indice di polimerizzazione superiore al 98%.

Per le carte termiche usate nei biglietti trasporto, la stampa offset UV a LED risolve il dilemma tra resistenza allo sfregamento e sensibilità termica. I test Martindale dimostrano 750 cicli prima della decolorazione, contro i 300 delle tecniche a acqua. Intanto, la temperatura di processo rimane sotto i 40°C, preservando la capienza del termocromo.

Nell’ambito della sostenibilità, il dibattito sugli inchiostri UV tradizionali vs LED merita una chiosa. L’assenza di ozono nella polimerizzazione (grazie agli spettri LED mirati) elimina la necessità di sistemi di aspirazione costosi. Uno studio LCA su 10.000 m² stampati mostra una riduzione del 63% nell’impronta di carbonio rispetto ai processi UV convenzionali.

Chi ancora utilizza sistemi a caldo per materiali termici dovrebbe valutare la curva di apprendimento. Il passaggio a UV LED richiede aggiustamenti nella preparazione delle lastre (lineatura superiore al 200 lpi consigliata) e nel controllo della viscosità (18-22 secondi in coppa DIN). Ma i dati parlano chiaro: in 18 mesi dall’adozione, il 79% delle tipografie intervistate segnala un aumento della clientela nel segmento premium.

La scelta delle lampade è cruciale. Densità di potenza (minimo 8 W/cm²), uniformità di irradiamento (±5% su tutta la larghezza) e lunghezza d’onda precisa (errori sotto ±2 nm) determinano l’efficacia della polimerizzazione. Un test comparativo su 12 modelli ha evidenziato differenze fino al 40% nella velocità di cura a parità di consumo energetico.

Per i tecnici di laboratorio, i parametri chiave da monitorare includono:

- Indice di conversione dei monomeri (≥95%)

- Durezza superficiale (minimo 80 Shore A)

- Adesione incrociata (classe 1 secondo ASTM D3359)

- Resistenza chimica (30 cicli di pulizia con IPA 70%)

L’evoluzione dei materiali sensibili al calore richiede approcci non termici. Dalle pellicole per elettronica flessibile alle etichette criogeniche, l’accoppiata offset e UV a LED sta ridefinendo i confini della stampa industriale. I numeri dimostrano che non si tratta di una nicchia tecnologica, ma di uno standard emergente per chi cerca precisione senza compromessi termici.