Nella produzione di etichette e imballaggi, l’affidabilità dei sistemi di essiccazione è un fattore critico. I sistemi LED UV stanno rivoluzionando il settore grazie a una combinazione unica di efficienza e durata. Ma cosa li rende così superiori ai tradizionali metodi a mercurio? Esploriamo i dettagli tecnici che garantiscono prestazioni costanti con interventi di manutenzione minimi.

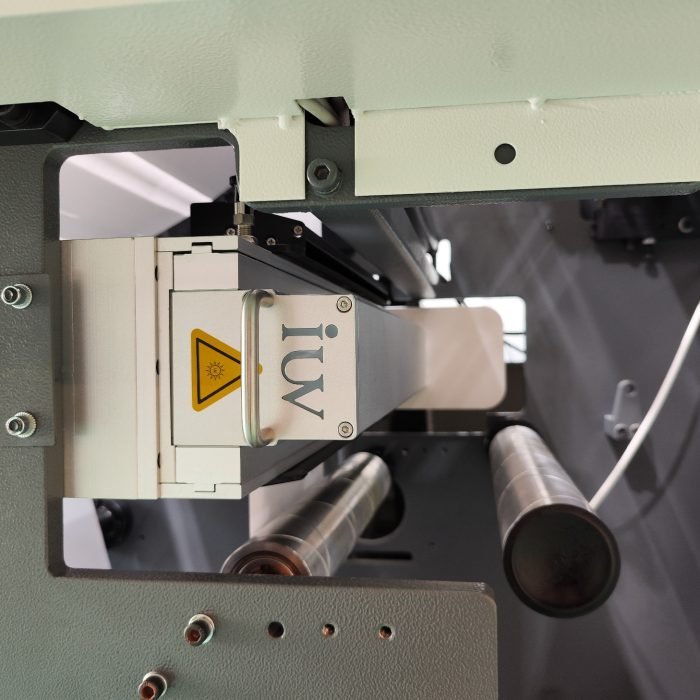

Meccanica semplificata, vita operativa estesa

A differenza delle lampade UV convenzionali, i modelli LED eliminano componenti fragili come elettrodi o gas volatili. La struttura a stato solido riduce del 78% i punti di potenziale guasto secondo dati di campo raccolti su impianti flexografici. Senza filamenti da sostituire o riflettori da pulire, gli intervalli tra una manutenzione e l’altra superano spesso i 20.000 ore operative.

Stabilità termica nella stampa a caldo

Nelle applicazioni di narrow web dove le temperature ambientali raggiungono picchi di 45°C, i diodi LED mantengono una emissione spettrale costante (±2 nm). Questa caratteristica è vitale per garantire la completa polimerizzazione degli inchiostri fotoattivati, specialmente nelle lavorazioni a alta velocità su materiali termosensibili come il BOPP.

Adattamento dinamico alle variabili di processo

I moderni controller integrano sensori di intensità UV in tempo reale, regolando automaticamente la potenza in base a:

- Velocità del nastro trasportatore (fino a 150 m/min)

- Spessore del film di inchiostro (2-8 micron)

- Assorbimento specifico del substrato

Questo adattamento attivo previene sovraesposizioni che accelerano l’usura degli stencil nella stampa serigrafica.

Compatibilità chimica avanzata

Le formulazioni di inchiostri UV per applicazioni food-grade richiedono una precisa dosatura dell’energia radiante. I sistemi LED a spettro ristretto (365-395 nm) ottimizzano l’attivazione dei fotoiniziatori senza degradare gli additivi anti-migrazione. Risultato? Meno sostituzioni di lampade dovute a depositi di oligomeri parzialmente reticolati.

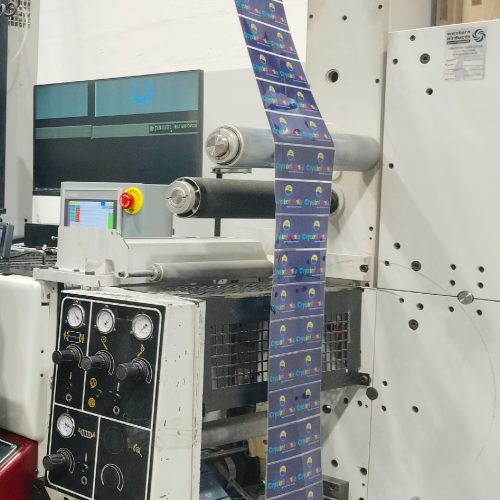

Riduzione degli sprechi nella conversione

Uno studio condotto su 12 linee di taglio e confezionamento ha dimostrato che l’utilizzo di LED UV diminuisce del 41% gli scarti da disallineamento. Il motivo? L’assenza di tempi di riscaldamento permette sincronizzazioni millesimali con le unità di die-cutting, mantenendo la registrazione cromatica anche dopo arresti improvvisi.

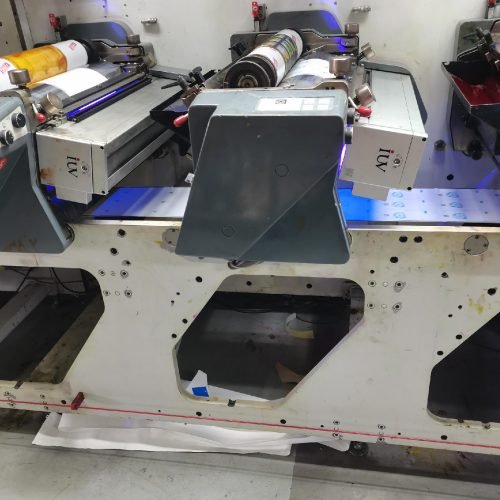

Gestione energetica intelligente

Nei reparti con multiple unità di essiccazione (tipico degli impianti per etichette multicolore), i LED UV offrono un vantaggio spesso trascurato: la modulazione selettiva. Durante la stampa di lavori con aree non stampate, singoli moduli possono spegnersi autonomamente, riducendo il consumo fino al 30% rispetto ai sistemi a scarica continua.

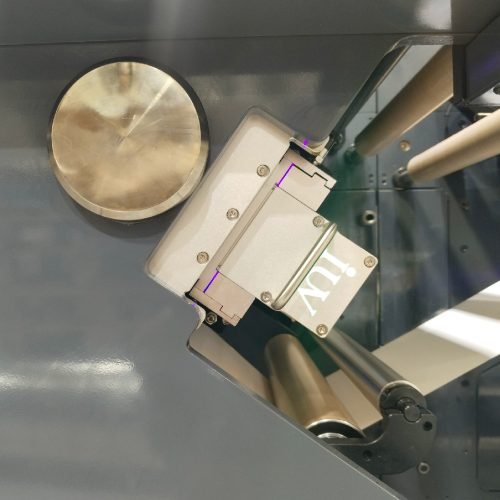

Resistenza alle condizioni ambientali estreme

In ambienti con umidità superiore all’80% (comune nelle cartiere integrate), i LED UV mostrano tassi di degrado della potenza 3 volte inferiori alle tecnologie concorrenti. La protezione IP65 sulle testine di irradiazione previene corrosioni dei contatti elettrici, principale causa di guasti prematuri negli impianti costieri.

L’integrazione di sistemi LED UV non rappresenta solo un upgrade tecnologico, ma una riprogettazione radicale del flusso produttivo. Dalla riduzione del 60% dei fermi macchina per sostituzioni lampada all’eliminazione dei costi per smaltimento rifiuti speciali, ogni componente concorre a creare un processo più lean. Per gli operatori, significa passare da una logica di manutenzione preventiva a una filosofia predittiva basata su dati reali, non su intervalli temporali arbitrari.