Nell’industria della stampa, ogni secondo risparmiato nel ciclo produttivo si traduce in vantaggio competitivo. La polimerizzazione a LED sta rivoluzionando i processi di asciugatura, soprattutto in settori come l’etichettatura, la flessografia e la stampa offset a freddo. Vediamo come sfruttare questa tecnologia per ottimizzare i tempi senza compromettere la qualità.

Velocità di produzione vs qualità di stampa: il dilemma risolto

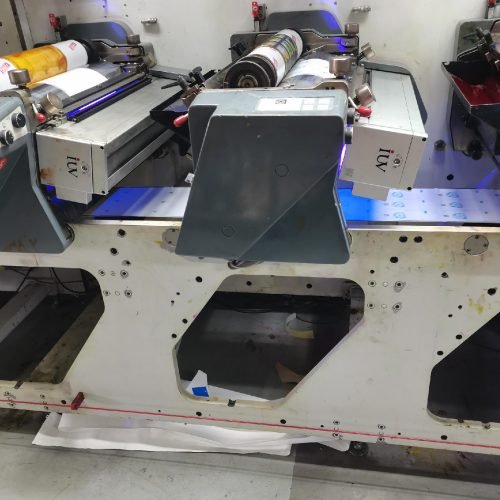

I tradizionali sistemi UV a mercurio impongono compromessi tra velocità e consistenza del colore. Con i LED a spettro ristretto (365-405 nm), l’inchiostro raggiunge la polimerizzazione completa in 0.3-1.2 secondi, a seconda dello spessore del film. Nella stampa di etichette narrow-web, questo significa passare da 30 a 120 metri/minuto mantenendo l’adesione al substrato al livello ISO 5B.

Flessografia ad alta risoluzione: controllo termico decisivo

I problemi di espansione termica dei cliché in fotopolimero spariscono con la temperatura di esercizio a 35-40°C invece dei 60-80°C dei sistemi convenzionali. Nella stampa su film BOPP per imballaggi alimentari, si ottiene una riproduzione del punto del 98% su linee da 150 lpi. Il segreto? La combinazione tra fotoiniziatori a lunghezza d’onda specifica (come il TPO-L) e la stabilità termica dei LED.

Offset a freddo: vantaggi inaspettati su carte riciclate

L’assenza di calore residuo permette di lavorare su substrati termosensibili senza preriscaldamento. Su carte non patinate con 80% di contenuto riciclato, la polimerizzazione LED riduce il curling del 70% rispetto all’UV tradizionale. La chiave sta nella formulazione degli inchiostri: resine eteree modificate con gruppi tioeteri per una reattività ottimizzata a 395 nm.

Riduzione costi nascosti: oltre il consumo energetico

Mentre il risparmio del 60-70% sull’elettricità è evidente, i benefici reali arrivano dalla manutenzione. Un sistema LED medio (300 mm di larghezza utile) elimina:

- Sostituzioni lampade annuali (€2,500/anno)

- Filtri IR (€800/anno)

- Tempi morti per raffreddamento (15-20 minuti tra i lotti)

Adattamento alle formulazioni moderne

Le ultime generazioni di inchiostri UV-LED richiedono un’attenta calibrazione. Per gli bianchi a base di TiO2, l’irradianza minima deve superare 4 W/cm² per evitare sottopolimerizzazione. Nelle applicazioni metalizzate, l’uso di riflettori ellissoidali aumenta l’efficienza del 40% distribuendo l’energia in modo omogeneo sul substrato tridimensionale.

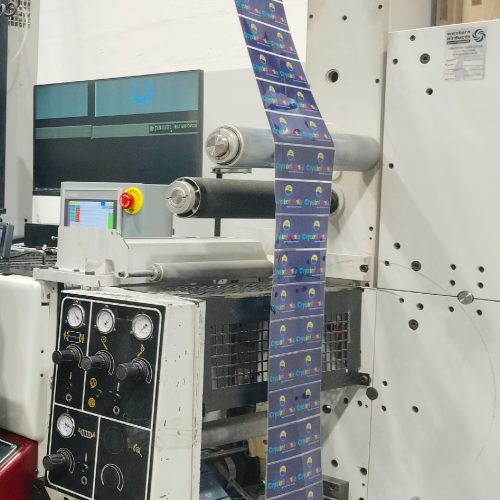

Casi pratici nel narrow-web

Un convertitore specializzato in etichette per vini ha ridotto i tempi di cambio lavoro del 45% eliminando la necessità di regolare la distanza lampada/substrato. La chiave è stata l’integrazione di sensori di intensità ottica che autoregolano la potenza in base alla velocità del nastro trasportatore.

Compatibilità con substrati complessi

Le prove su materiali termoretraibili dimostrano che la polimerizzazione LED a impulsi (1-5 ms) riduce lo stress termico del 90% rispetto ai sistemi continui. Particolarmente efficace sulle sleeve in PET-G per bottiglie, dove mantiene le proprietà meccaniche del film durante il processo di retrazione.

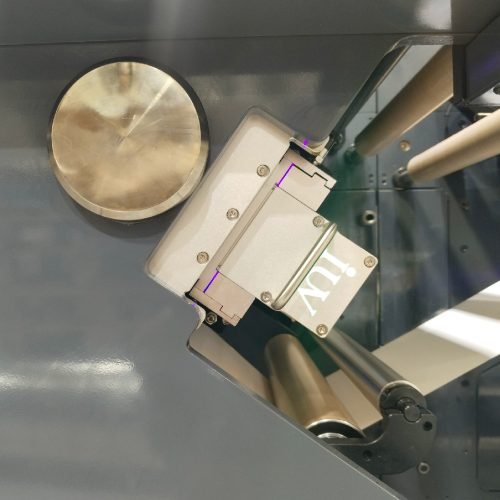

Sicurezza e conformità

A differenza delle lampade UV tradizionali, i sistemi LED non emettono ozono né radiazioni UVC. Questo elimina la necessità di costosi sistemi di aspirazione, riducendo l’ingombro complessivo dell’impianto del 30% circa. La protezione ottica richiesta scende dalla classe 3 alla 1 secondo la norma EN 62471.

L’ottimizzazione dei processi di asciugatura passa attraverso una sinergia tra formulazione chimica degli inchiostri, geometria ottica dei sistemi LED e parametri di processo. I dati dimostrano che l’adozione mirata di questa tecnologia può aumentare la produttività totale del reparto stampa del 18-22%, con ROI medio di 14 mesi considerando sia i risparmi diretti che l’aumento della capacità produttiva.