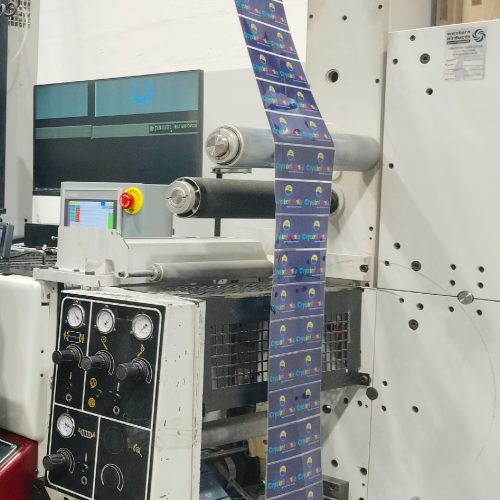

La ricerca della perfezione cromatica è un obiettivo costante nel settore della stampa, in particolare nella stampa flessografica UV ad alta velocità. Ottenere colori brillanti, saturi e precisi su substrati variabili, mantenendo al contempo velocità di produzione elevate, rappresenta una sfida tecnica che richiede un approccio metodico e una profonda comprensione dei processi coinvolti. Questo articolo esplora le tecniche chiave per raggiungere una qualità cromatica superiore nella stampa flessografica UV veloce, focalizzandosi sul settore delle etichette e della stampa narrow web.

Comprendere la Flessografia UV nella Stampa di Etichette

La stampa flessografica, comunemente nota come flexo, è un sistema di stampa a rilievo che utilizza lastre flessibili. Nella sua variante UV, l’inchiostro viene polimerizzato (o “curato”) istantaneamente tramite l’esposizione a luce ultravioletta. Questa tecnologia offre numerosi vantaggi, tra cui la versatilità su una vasta gamma di materiali, la resistenza degli inchiostri e, soprattutto, la capacità di lavorare a velocità elevate. Nel contesto della stampa di etichette e narrow web, dove i volumi sono spesso ingenti e i tempi di consegna rapidi, la flexo UV si è affermata come una soluzione primaria.

La velocità è un fattore critico. Maggiore è la velocità della macchina da stampa, minore è il tempo di esposizione dell’inchiostro alla luce UV. Questo impone requisiti stringenti sia sugli inchiostri che sul sistema di cura. Una polimerizzazione incompleta può portare a problemi di adesione, abrasione e, in ultima analisi, a una riproduzione cromatica subottimale a causa di variazioni nella brillantezza e nella densità del colore.

Il Ruolo Chiave degli Inchiostri UV Flessografici

La selezione e la gestione degli inchiostri sono il primo pilastro per ottenere una qualità cromatica superiore. Gli inchiostri flexo UV sono formulazioni complesse contenenti pigmenti, oligomeri, monomeri, fotoiniziatori e additivi. La loro composizione deve essere studiata per garantire un’elevata dispersione dei pigmenti, una buona scorrevolezza e una rapida polimerizzazione sotto UV.

I pigmenti determinano il colore primario e la sua intensità. Una buona dispersione assicura che le particelle di pigmento siano finemente distribuite nell’inchiostro, evitando agglomerati che potrebbero causare difetti di stampa e ridurre la saturazione del colore. Per colori vibranti, è essenziale utilizzare pigmenti di alta qualità con elevata forza tintoriale.

Gli oligomeri e i monomeri formano la matrice dell’inchiostro dopo la polimerizzazione. La loro viscosità e reattività influenzano la fluidità dell’inchiostro e la velocità di cura. I fotoiniziatori sono cruciali; assorbono l’energia UV e avviano la reazione di polimerizzazione. La loro efficacia è direttamente legata alla potenza e alla lunghezza d’onda della sorgente UV utilizzata.

Ottimizzazione dei Parametri di Stampa Flexo UV

Oltre agli inchiostri, numerosi parametri di stampa devono essere attentamente controllati per massimizzare la qualità cromatica.

1. Selezione delle Lastre di Stampa: Le lastre flessografiche determinano la quantità di inchiostro trasferita sul substrato. La profondità del rilievo, l’angolo e la dimensione dei punti di mezzatinta (dot gain) sono fattori critici. Lastre con un profilo di rilievo ottimizzato possono migliorare il trasferimento dell’inchiostro e ridurre la “retinatura” (dot gain) eccessiva, che attenua la brillantezza e la definizione del colore. Tecnologie avanzate di incisione delle lastre, come quelle che creano microstrutture superficiali, possono ulteriormente migliorare il controllo del trasferimento dell’inchiostro.

2. Gestione del Trasferimento dell’Inchiostro: Il sistema anilox e il rullo racla giocano un ruolo fondamentale nel controllare la quantità di inchiostro che raggiunge la lastra. Il numero di linee per pollice (LPI) e il volume delle celle dell’anilox devono essere scelti in base alla densità del colore desiderata e alle caratteristiche dell’inchiostro. Una racla di alta qualità, con un profilo di taglio preciso, garantisce un’applicazione uniforme dell’inchiostro sull’anilox, evitando striature o eccessi.

3. Pressione di Stampa: Una pressione di stampa eccessiva può causare deformazione della lastra e aumentare la retinatura, riducendo la nitidezza e la brillantezza dei colori. Al contrario, una pressione insufficiente può portare a un trasferimento di inchiostro incompleto e a una copertura debole. La pressione deve essere calibrata con precisione per garantire un contatto ottimale tra lastra e substrato.

4. Gestione del Colore e Cromia: La riproduzione fedele dei colori richiede una solida gestione del colore lungo tutta la catena di produzione. Questo include la digitalizzazione accurata dei colori target, la creazione di profili colore specifici per il sistema di stampa (inchiostri, lastre, substrati, anilox) e l’utilizzo di strumenti di misurazione colore (spettrofotometri). Per ottenere colori saturi e brillanti, è fondamentale lavorare in spazi colore estesi o utilizzare processi di espansione della gamma cromatica (Extended Gamut Printing – EGP), applicando un set fisso di inchiostri (es. CMYK + arancio, viola, verde) invece dei colori spot.

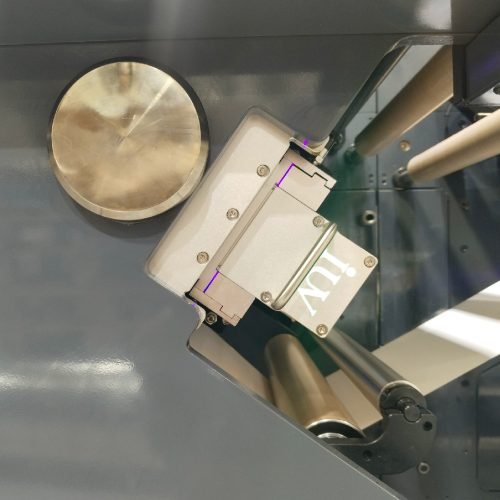

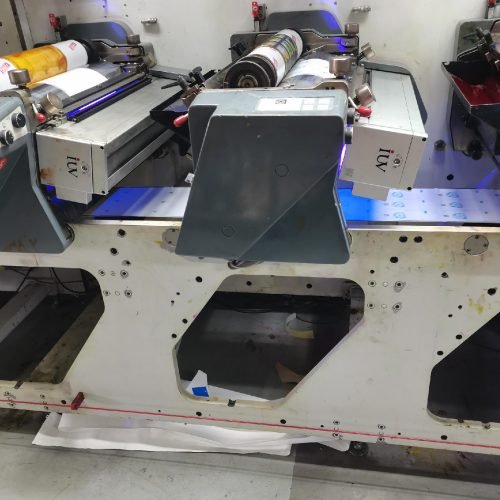

La Tecnologia di Cura UV LED: Una Nuova Frontiera

L’evoluzione verso le sorgenti di cura UV LED ha introdotto nuove dinamiche nella stampa flexo UV veloce. Le lampade UV tradizionali a mercurio emettono su un ampio spettro, ma possono generare calore eccessivo e hanno una durata limitata. Le sorgenti LED UV, invece, offrono un’emissione spettrale più ristretta e mirata (spesso a lunghezze d’onda specifiche, come 395 nm), maggiore efficienza energetica, durata prolungata e generazione di calore significativamente inferiore.

Per la stampa flessografica UV veloce, i LED UV sono vantaggiosi perché consentono un’elevata potenza di cura concentrata in uno spazio ridotto, accelerando il processo di polimerizzazione. Tuttavia, richiedono inchiostri formulati specificamente per le lunghezze d’onda emesse dai LED. Gli inchiostri devono contenere fotoiniziatori sensibili allo spettro LED.

La gestione della potenza e del dosaggio dell’energia UV erogata dai LED è cruciale. Un dosaggio insufficiente porta a una polimerizzazione incompleta, con conseguenti problemi di adesione e resistenza. Un dosaggio eccessivo, sebbene meno comune, potrebbe teoricamente degradare alcuni pigmenti o componenti dell’inchiostro. La calibrazione accurata dell’irradianza (potenza per unità di area) e della dose totale di energia UV è quindi essenziale.

Ottimizzazione per Substrati Specifici

La stampa di etichette avviene su una varietà di substrati, ognuno con proprietà uniche. Film plastici (PET, PP, PE), carta patinata e non patinata, e materiali speciali richiedono approcci leggermente diversi.

- Film Plastici: Tendono ad avere superfici lisce e non assorbenti. L’adesione dell’inchiostro è critica. Una corretta pre-trattamento della superficie (es. corona) e una cura UV completa sono indispensabili per garantire che l’inchiostro aderisca saldamente e mantenga la sua brillantezza senza essere assorbito nel substrato.

- Carta: Le carte, soprattutto quelle non patinate, sono assorbenti. L’inchiostro può penetrare nel substrato, alterando la tonalità del colore e riducendo la brillantezza. La scelta di inchiostri con una reattività rapida e un sistema di cura UV efficiente minimizza la penetrazione e preserva la vivacità del colore sulla superficie.

Controllo di Processo e Monitoraggio Continuo

Per mantenere una qualità cromatica costante nel tempo e su tirature prolungate, è fondamentale implementare rigorosi controlli di processo.

1. Monitoraggio della Viscosità dell’Inchiostro: La viscosità dell’inchiostro può variare con la temperatura e il tempo di utilizzo. Un sistema di controllo automatico della viscosità o un monitoraggio regolare e la correzione manuale sono necessari per garantire un trasferimento costante dell’inchiostro.

2. Controllo della Temperatura: La temperatura della stanza, dei rulli e del substrato può influenzare la fluidità dell’inchiostro e l’efficacia della cura UV. Un ambiente di stampa climatizzato e un raffreddamento controllato dei componenti critici possono stabilizzare le condizioni operative.

3. Misurazioni Colore in Linea o Offline: L’uso di colorimetri o spettrofotometri durante la produzione permette di verificare la conformità dei colori rispetto agli standard definiti. La correzione dei parametri di stampa in tempo reale, basata su queste misurazioni, è la chiave per una gestione proattiva della qualità cromatica.

4. Ispezione Visiva: Sebbene gli strumenti automatici siano essenziali, un occhio esperto durante l’ispezione visiva rimane uno strumento insostituibile per cogliere sfumature e difetti che potrebbero sfuggire agli strumenti.

In conclusione, ottenere una qualità cromatica superiore nella stampa flessografica UV veloce, specialmente nel settore delle etichette, è un processo multifattoriale. Richiede una profonda conoscenza degli inchiostri, una calibrazione meticolosa dei parametri di stampa, una comprensione delle tecnologie di cura (incluso il passaggio ai LED UV) e un impegno costante nel controllo e nell’ottimizzazione del processo. Solo attraverso un approccio integrato e attento ai dettagli è possibile raggiungere e mantenere i più elevati standard di riproduzione cromatica in un ambiente di produzione ad alta velocità.