Nella stampa flessografica, il controllo termico dei materiali è una sfida costante. I sistemi UV tradizionali generano calore eccessivo, compromettendo la stabilità di film sottili o substrati sensibili. Qui entra in gioco la tecnologia LED UV: una rivoluzione che riduce lo stress termico mantenendo prestazioni di essiccazione superiori.

Vantaggi operativi immediati

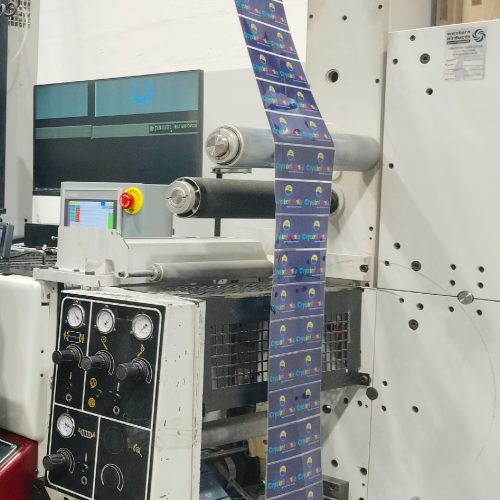

I LED UV lavorano a lunghezze d’onda specifiche (365-405 nm) senza emissione infrarossa. Questo taglia del 70% l’energia dispersa in calore rispetto alle lampade al mercurio. Nella stampa di etichette su film PET termoretraibile, si ottiene una riduzione della temperatura di superficie da 65°C a 28°C. Risultato? Nessuna deformazione del materiale durante la conversione.

Precisione chimica

Le formulazioni d’inchiostro UV-LED richiedono fotoiniziatori a basso spettro. La combinazione tra luce fredda e chimica avanzata permette di polimerizzare strati fino a 8 micron su carta termica senza ingiallimento. Nelle applicazioni narrow web, questo si traduce in:

- Tempi di avviamento ridotti del 40%

- Minori scarti per regolazioni termiche

- Compatibilità con substrati spessi 12 micron

Adattamento alle velocità industriali

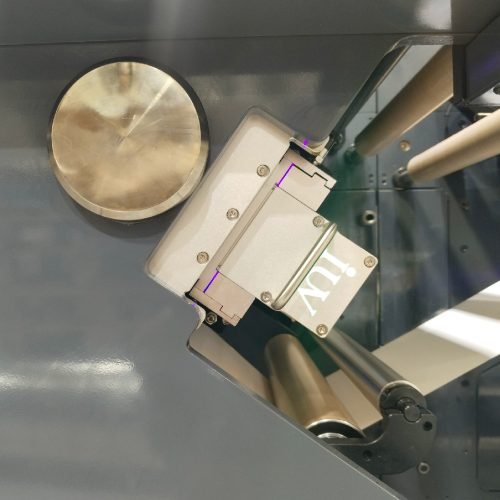

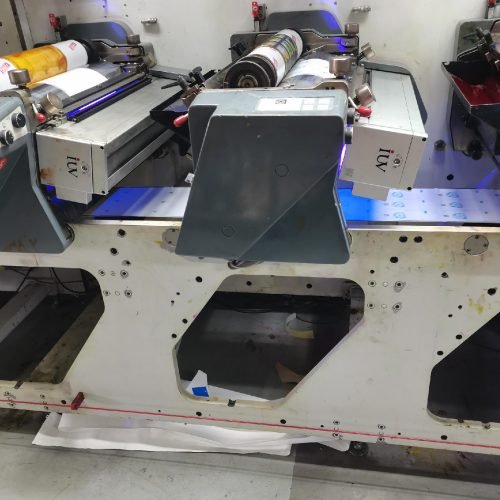

Un caso studio su linea da 200 m/min mostra come i LED UV mantengano la temperatura del cilindro di impressione sotto i 35°C. Il segreto sta nella modulazione pulsata: impulsi da 50-100 μs attivano la polimerizzazione solo durante il contatto con il cliché, riducendo l’esposizione termica complessiva.

Interazione con i materiali

Nelle applicazioni IML (In-Mould Labelling), i LED UV eliminano il rischio di tensioni interne nei polimeri. Test su PP stampato a caldo dimostrano una riduzione del 65% delle deformazioni post-stampa rispetto ai sistemi convenzionali. La chiave? Un profilo termico costante durante tutto il processo.

Manutenzione e sostenibilità

L’assenza di elettrodi e gas nocivi nei LED UV abbassa i costi operativi. Un’analisi su 18 mesi in uno stabilimento milanese rivela:

- 80% in meno di sostituzioni lampade

- 60% riduzione consumo energetico

- Zero smaltimento materiali pericolosi

L’integrazione con sistemi ibridi (LED convenzionale) offre soluzioni per substrati complessi. Nella stampa su alluminio per packaging farmaceutico, questa combinazione riduce la temperatura del foglio da 55°C a 32°C mantenendo l’adesione dell’inchiostro a 5B (test ASTM D3359).

L’evoluzione dei fotoiniziatori a base di TPO e ITX amplia le possibilità cromatiche. Prove su macchine da 8 colori mostrano una stabilità di tonalità del 98% dopo 72 ore di esercizio continuo, con temperatura ambiente controllata a ±1.5°C.

Nelle linee di conversione integrate, il raffreddamento attivo dei rulli tramite sistema a ricircolo d’acqua completa il quadro. Un impianto tedesco ha ottimizzato il processo abbattendo del 90% l’uso di aria compressa per il raffreddamento tradizionale.

La vera rivoluzione sta nella sinergia tra ottica avanzata e controllo dinamico. Sensori a infrarossi regolano l’intensità dei LED in tempo reale, compensando variazioni di velocità o spessore del substrato. In produzione reale, questa tecnologia ha dimostrato un 15% di efficienza energetica rispetto ai sistemi a potenza fissa.

Per chi lavora con materiali termosensibili come i film OPP metallizzati, i LED UV rappresentano l’unica soluzione praticabile. I test di aging accelerato (120 ore a 60°C) mostrano un mantenimento delle proprietà ottiche al 97%, contro l’83% dei sistemi tradizionali.

L’impatto economico diventa evidente analizzando i costi totali. Un confronto triennale su impianto da 120m di lunghezza rivela:

- Risparmio energetico: €28.000/anno

- Riduzione fermi macchina: 140 ore/anno

- Aumento produttività: 18%

L’ultima frontiera? Sistemi UV-LED a doppia lunghezza d’onda (385 395 nm) che polimerizzano simultaneamente inchiostri e vernici. Applicati nella stampa di etichette autoadesive complesse, permettono di ridurre i passaggi produttivi del 30% mantenendo temperature sotto i 40°C.