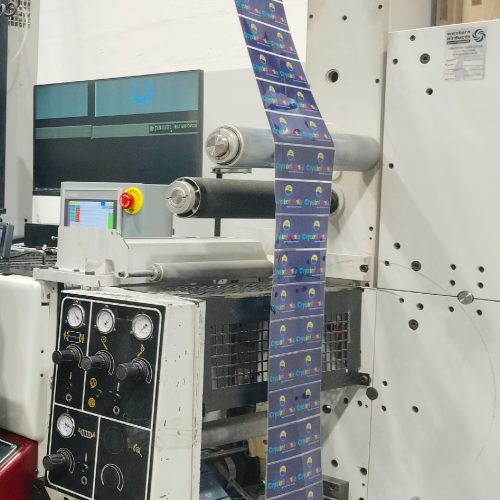

La stampa flessografica UV ad alta velocità è una tecnologia di stampa digitale che sta diventando sempre più popolare. È un processo di stampa a getto d’inchiostro che utilizza inchiostri UV per stampare immagini su una varietà di substrati. Questo tipo di stampa è ideale per applicazioni a banda stretta come etichette, imballaggi e altri prodotti di consumo.

Ci sono molti vantaggi nell’uso della stampa flessografica UV ad alta velocità. Uno dei vantaggi più significativi è la sua elevata velocità. Questo tipo di stampa può produrre stampe ad alta velocità, il che lo rende ideale per la produzione di grandi volumi.

Un altro vantaggio della stampa flessografica UV ad alta velocità è la sua versatilità. Questo tipo di stampa può essere utilizzata su una varietà di substrati, tra cui carta, plastica e metallo. Questo lo rende ideale per una varietà di applicazioni.

Infine, la stampa flessografica UV ad alta velocità produce stampe di alta qualità. Le stampe prodotte da questo tipo di stampa sono nitide, vivaci e durevoli. Questo lo rende ideale per applicazioni in cui la qualità di stampa è importante.

Come ottenere una polimerizzazione stabile nei lavori a banda stretta

La polimerizzazione è un processo critico nella stampa UV, in quanto è responsabile dell’essiccazione e della solidificazione dell’inchiostro. Nei lavori a banda stretta, dove i tempi di produzione sono spesso elevati e gli spazi ridotti, ottenere una polimerizzazione stabile è fondamentale per garantire la qualità e la durata della stampa.

Ecco alcuni fattori chiave da considerare per ottenere una polimerizzazione stabile nella stampa flessografica UV ad alta velocità per lavori a banda stretta:

1. La scelta della lampada UV:

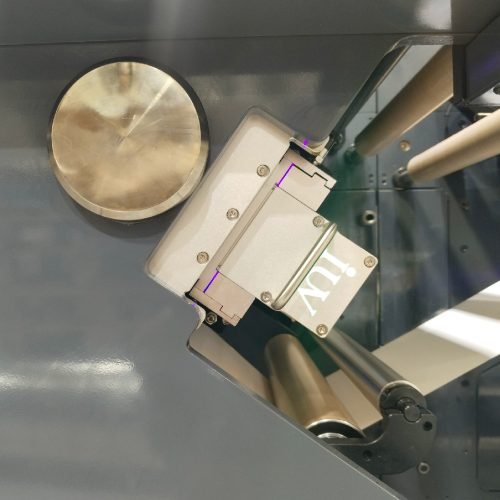

- Potenza e lunghezza d’onda: Le lampade UV a LED sono la scelta preferita per la stampa ad alta velocità grazie alla loro efficienza energetica, alla lunga durata e alla capacità di emettere lunghezze d’onda specifiche che attivano i fotoiniziatori negli inchiostri UV. Assicurati che la potenza della lampada sia adeguata al tipo di inchiostro e al substrato utilizzato. La lunghezza d’onda deve corrispondere a quella dei fotoiniziatori nell’inchiostro per una polimerizzazione ottimale.

- Distribuzione della luce: Una distribuzione uniforme della luce UV su tutta la larghezza della banda di stampa è essenziale. Le lampade UV con un design ottico avanzato o più unità di emissione possono aiutare a garantire una copertura omogenea ed evitare zone di polimerizzazione insufficiente o eccessiva.

- Raffreddamento: Le lampade UV generano calore. Un sistema di raffreddamento efficiente è necessario per mantenere la temperatura operativa ottimale, prevenendo il surriscaldamento che potrebbe danneggiare la lampada e influenzare negativamente la polimerizzazione.

2. La formulazione dell’inchiostro UV:

- Fotoiniziatori: La scelta dei fotoiniziatori è fondamentale. Devono essere compatibili con la lunghezza d’onda emessa dalla lampada UV e reagire efficacemente per avviare la polimerizzazione. Per la stampa ad alta velocità, sono preferibili fotoiniziatori che polimerizzano rapidamente.

- Monometri e oligomeri: Questi sono i componenti principali dell’inchiostro che si legano tra loro durante la polimerizzazione. La loro viscosità e reattività influenzano la velocità e la completezza della polimerizzazione. Per lavori a banda stretta e alta velocità, si prediligono formulazioni a bassa viscosità e ad alta reattività.

- Pigmenti e additivi: Sebbene meno critici per la polimerizzazione stessa, i pigmenti e gli additivi possono influenzare la penetrazione della luce UV nell’inchiostro. Pigmenti ad alta densità o colori scuri possono richiedere un’esposizione UV maggiore o lampade più potenti per garantire una polimerizzazione completa.

3. Il substrato e il suo trattamento superficiale:

- Trasmissione UV: Il substrato deve permettere alla luce UV di penetrare fino allo strato d’inchiostro. Materiali molto opachi o con rivestimenti speciali potrebbero richiedere una maggiore intensità UV o lampade con lunghezze d’onda specifiche.

- Trattamento superficiale: Alcuni substrati, specialmente quelli plastici, possono beneficiare di trattamenti superficiali (come la corona o il trattamento al plasma) per migliorare l’adesione dell’inchiostro e la bagnabilità. Questo non influisce direttamente sulla polimerizzazione, ma assicura che l’inchiostro rimanga aderente al substrato durante il processo.

- Spessore del substrato: Substrati più spessi possono richiedere tempi di esposizione maggiori o intensità UV più elevate per garantire che la luce raggiunga la profondità dell’inchiostro.

4. Parametri di stampa:

- Velocità di stampa: Maggiore è la velocità, minore è il tempo di esposizione alla luce UV. È necessario bilanciare la velocità con la potenza della lampada e la formulazione dell’inchiostro per garantire una polimerizzazione completa.

- Distanza lampada-substrato: Mantenere una distanza costante e ottimale tra la lampada UV e il substrato è cruciale. Una distanza maggiore riduce l’intensità della luce UV che raggiunge l’inchiostro.

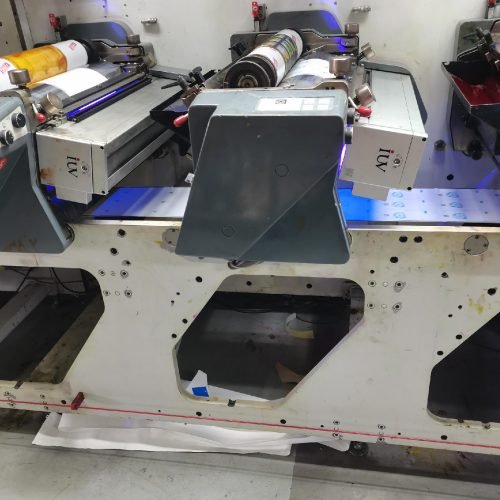

- Numero di lampade UV: In alcuni casi, l’uso di più lampade UV in serie può aumentare l’energia totale impartita all’inchiostro, migliorando la polimerizzazione, soprattutto con inchiostri più spessi o substrati difficili.

- Tempo di raffreddamento: Un breve tempo di raffreddamento tra le stazioni di stampa e la polimerizzazione finale può aiutare a stabilizzare l’inchiostro e prevenire il riflusso o la deformazione, specialmente su substrati sensibili al calore.

5. Monitoraggio e controllo della polimerizzazione:

- Test di adesione e resistenza: Eseguire regolarmente test di adesione (come il test del nastro) e test di resistenza all’abrasione e ai solventi è il modo più affidabile per verificare la completezza della polimerizzazione.

- Radiometri: Utilizzare radiometri per misurare l’irradianza UV e l’energia totale impartita all’inchiostro. Questo aiuta a garantire che i parametri di polimerizzazione siano costanti nel tempo e a identificare tempestivamente eventuali cali di prestazioni delle lampade.

- Controllo della temperatura: Monitorare la temperatura del substrato e delle lampade UV è importante. Temperature troppo elevate possono causare problemi di adesione o deformazione del substrato.

Considerazioni specifiche per la stampa flessografica a banda stretta:

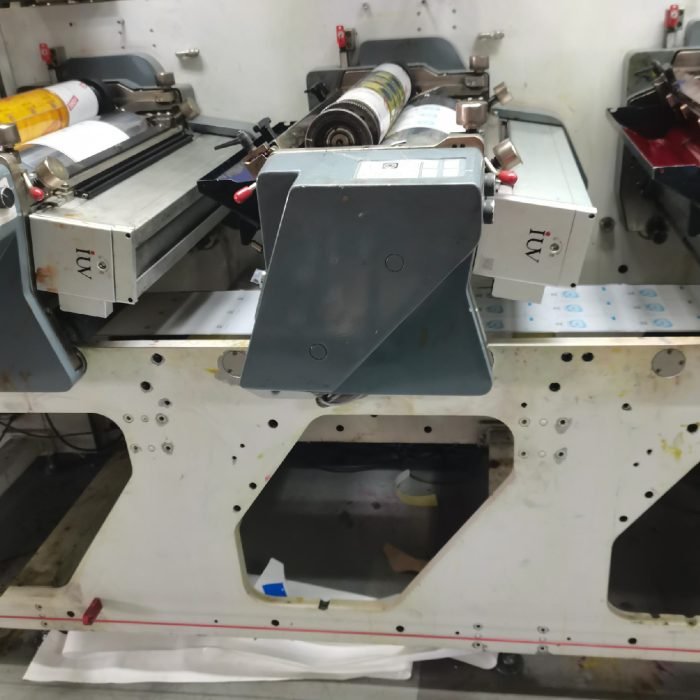

Nel contesto della stampa flessografica a banda stretta, ogni secondo conta e lo spazio è limitato. L’ottimizzazione della polimerizzazione è quindi un esercizio di precisione. Le macchine moderne sono dotate di sistemi di controllo avanzati che permettono di regolare con precisione la potenza delle lampade UV, la velocità e la posizione.

L’integrazione di sistemi di ispezione in linea, che possono rilevare difetti di polimerizzazione in tempo reale, è un ulteriore passo verso il raggiungimento di una produzione stabile e di alta qualità. La collaborazione tra produttori di macchine, inchiostri e substrati è fondamentale per sviluppare soluzioni che soddisfino le esigenze sempre crescenti di velocità e qualità nel settore dell’etichettatura e degli imballaggi a banda stretta.

Una polimerizzazione stabile non è solo una questione tecnica, ma anche un fattore determinante per la redditività. Riduce gli scarti, migliora l’efficienza produttiva e garantisce che i prodotti finiti soddisfino le aspettative dei clienti in termini di durata e aspetto.